A propos de cette affaire

introduction

Construit pour commémorer le nouveau millénaire, le London Eye reste l’une des structures métalliques les plus emblématiques d’Europe. Il a fallu 7 ans et les compétences de centaines de personnes de 5 pays pour que cet ambitieux projet devienne réalité.

Avec un poids total de 1 700 tonnes et un diamètre de 135 mètres, le London Eye est l’une des dix plus grandes grandes roues du monde. Construite à partir de tuyaux, la structure comprend des milliers de raccords soudés entre eux.

135

Mètres de hauteur

L'œil de Londres

3.500.000

Nombre de visiteurs par an

L'œil de Londres

1700

Tonnes d'acier

L'œil de Londres

2000

Première ouverture

L'œil de Londres

le plus grand objet jamais soulevé à la verticale

Les principaux éléments du London Eye ont été construits hors site. Une fois terminées, des barges ont transporté les pièces d’acier sur la Tamise jusqu’au site de construction sur la rive sud. De là, l’ensemble de la structure a été assemblé à plat sur le sol avant d’être soulevé.

Une fois assemblée, des ascenseurs hydrauliques et des câbles ont lentement soulevé la structure de 1 700 tonnes au cours d’une journée entière, ce qui en fait le plus grand objet jamais soulevé de l’horizontale à la verticale.

Hollandia

Hollandia (Offshore), en étroite collaboration avec divers sous-traitants, a reçu la commande ambitieuse de concevoir, fabriquer, revêtir, assembler et installer le « British Airways London Eye ».

Dans une construction de cette envergure, il est essentiel d’assurer la résistance ultime de l’assemblage, qui peut supporter de nombreuses contraintes dynamiques.

Cet objectif devait être atteint grâce à des raccords soudés entièrement pénétrés entre les tuyaux des éléments de dérivation tubulaires.

Les services de coupe de tuyaux de HGG

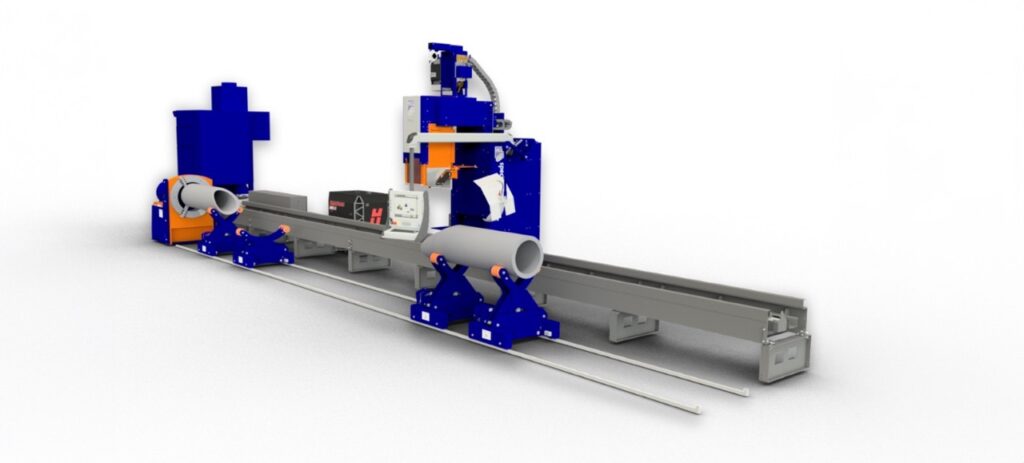

Hollandia a fait appel à HGG pour la réalisation de tous les travaux de coupe de tuyaux. En collaboration avec Hollandia, le spécialiste en soudage des services de coupe de tubes de HGG a modélisé numériquement toutes les connexions, y compris les moindres détails de soudage de la structure. Ces données numériques ont permis aux spécialistes du profilage 3D de HGG de réaliser des coupes extrêmement propres et précises sur deux de nos machines : notre machine SPC 1200, qui a fait ses preuves, et la machine TCL, hautement automatisée. Les coupes précises ont permis d’obtenir des pièces parfaitement ajustées pour assurer une stabilité maximale de l’assemblage.

Le London Eye a été achevé en seulement 15 mois et reste l’une des structures métalliques les plus emblématiques d’Europe !