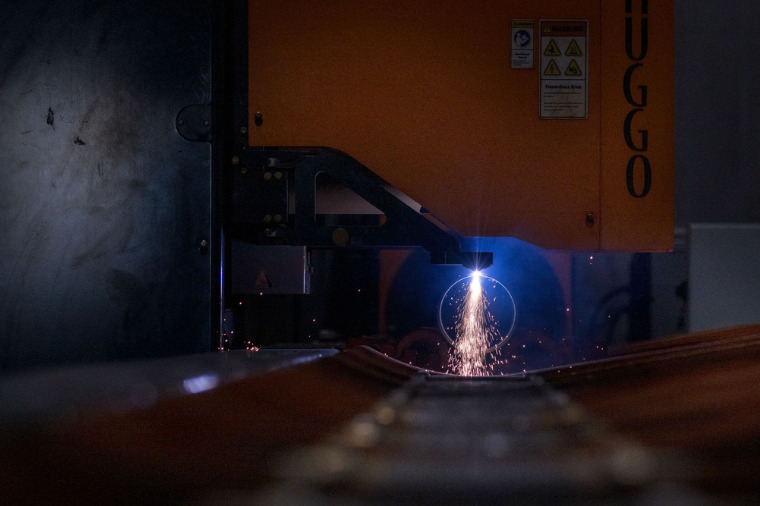

Cortar con precisión y exactitud es una parte integral de cualquier empresa de fabricación de metal, y por una buena razón.

Un corte limpio y exacto permite realizar soldaduras más precisas y emplear menos tiempo en rectificar y reajustar.

Pero conseguir ese corte de calidad no es tarea fácil.

Otra parte vital para mejorar la eficiencia de la producción es conseguir que el flujo de materiales a través de su taller sea el adecuado para su necesidad específica. Los contratistas de MMC, un contratista mecánico con sede en EE.UU., se dieron cuenta de que ésta era la clave para mantener el ritmo de crecimiento de los proyectos.

Con el crecimiento llegaron los dolores del crecimiento

A medida que MMC crecía rápidamente, los proyectos superaban las capacidades del taller, que entonces tenía 17.000 pies cuadrados. Janning y el actual director de fabricación de tubos, Matt Townsend, dicen que los trabajos requerían mucho tiempo y trabajo con la máquina más pequeña y primitiva que utilizaban al principio. Dotada de un sistema de rodillos con capacidad de corte en un solo eje, la máquina no estaba hecha para la velocidad ni la precisión y, a menudo, eso significaba rodar aleatoriamente tubos de 42 pies que tenían que ajustarse manualmente en biseles y ángulos y cortarse a mano.

El capataz de Steamfitter, Justin West, dice que esto a menudo daba lugar a una serie de cortes inconsistentes.

«Cuando hacíamos estas piezas a mano, teníamos unos 2 pies de caída», explica.

«Los cortes no eran tan precisos».

«Queríamos automatizar nuestro proceso», explica Janning.

«El edificio de al lado estaba en venta. Fue un momento crucial. Pero necesitábamos una máquina que se adaptara al espacio».

En concreto, necesitaban una máquina con un sistema de descarga orientado lateralmente.

Esto les permitiría descargar la tubería en el flujo del taller.

Aunque el equipo de MMC conocía una perfiladora de tubos de HGG Profiling Equipment que prometía mucho de lo que buscaban en una cortadora por plasma, incluyendo durabilidad y mayor precisión y exactitud, el modelo en stock era simplemente demasiado grande para su espacio, y el tamaño no era la única preocupación.

No ofrecía la descarga lateral que necesitaban y les llevaría un tiempo precioso entrenar a los operarios para utilizarla, o eso pensaban.

El equipo decidió reunirse con HGG para discutir las opciones.

Según West, HGG escuchó atentamente su lista de deseos de características deseadas y capacidades de la máquina, sin dejarse intimidar por la necesidad de una solución única.

«Cuando discutimos el diseño, vinieron a nuestras oficinas y nos preguntaron: «¿Qué necesitan?».

señala Janning.

HGG se ofreció a diseñar y construir una máquina que se adaptara a su espacio -una con una entrada única y una descarga lateral- y en noviembre de 2020, MMC compró e instaló la ProCutter 900 RB totalmente automatizada y personalizada.

Ahorro instantáneo de tiempo y material

Los resultados fueron inmediatos, con un ahorro de tiempo casi instantáneo.

Un trabajo recurrente de 30 pulg.

que tardaba dos semanas en cortarse antes de la instalación de la nueva máquina ahora se completa en sólo cuatro días.

La configuración con la función de entrada resultó ser una «adición increíble», cambiando la forma en que se introducen los tubos en el taller, dice West.

La cama de entrada con transportador exterior y cama de descarga lateral en la perfiladora de tubos dentro del taller ha agilizado el flujo de trabajo general.

Además, hay mucha menos chatarra.

El software está programado para que caiga aproximadamente 0,5 pulg.

entre cortes.

Esto, unido a la capacidad de optimizar el tubo para obtener el mayor número posible de cortes por longitud, disminuye drásticamente la cantidad de chatarra generada.

«Poder apilar diferentes tamaños de tubo en la entrada y tenerlos al alcance de la mano y hacer rodar las piezas a medida que se necesitan ha reducido realmente la manipulación de material, por no hablar de la mano de obra necesaria para hacerlo», explica West, añadiendo que para un taller de fabricación que realiza unas 8.000 soldaduras al año (una media de 40.000 pulg. de soldadura) en tubos de tamaños comprendidos entre 1/2 pulg. y 48 pulg., se trata de una ventaja importante.

Introduzca el diseño CAD directamente en la máquina

El proceso de fabricación no sólo es menos agotador en general, sino que es mucho más eficiente.

Con la ProCutter personalizada, las longitudes de tubo se dirigen a lo largo de la bancada de rodillos hacia el accionamiento principal de forma automática, con una precisión y velocidad precalculadas, obteniendo perfiles acabados con facilidad.

«Lo diseñamos en CAD, lo pasamos del CAD a la máquina y luego elegimos los que queremos, pulsamos un botón y lo corta todo a la vez», dice Townsend.

Hacer de la seguridad de los empleados una prioridad

Afortunadamente, el aumento de la productividad no ha supuesto un aumento del riesgo para su equipo de instaladores de vapor, fontaneros y trabajadores de la chapa.

Eso es en parte gracias a un sistema de purificación de aire incluido en la nueva máquina – una característica en la que HGG insistió, aunque no es obligatoria en los Estados Unidos.

El sistema filtra partículas y sólidos que se vacían fácilmente desde un cajón de la depuradora de aire.

«Nunca antes habíamos pensado en la purificación del aire», admite West.

«Al instalar el sistema de purificación, hemos cambiado el taller de fabricación. Está muy limpio. HGG no construiría la máquina sin él».

El latido de la tienda

Segura de manejar y construida para durar, la máquina a la que Janning se refiere ahora cariñosamente como «el latido del corazón del taller» es la que hace posible el trabajo que se realiza a diario.

Pasar de una máquina primitiva de corte manual a un caballo de batalla totalmente automatizado y personalizado «que lo hará todo», sólo ha creado un problema, dice Janning – no puede imaginar hacer negocios de otra manera.

«Creo que nos hemos echado un poco a perder teniendo esta máquina; sería muy difícil prescindir de ella».

«Aquí todo empieza con esta máquina», concluye West.

«Casi cerraríamos si no fuera por ella».