La découpe avec précision et exactitude fait partie intégrante de toute entreprise de fabrication métallique, et ce pour de bonnes raisons.

Une coupe nette et exacte permet un soudage plus précis et réduit le temps consacré au meulage et au réajustement.

Mais il n’est pas facile d’obtenir une coupe de qualité.

Un autre aspect essentiel de l’amélioration de l’efficacité de la production consiste à faire en sorte que le flux de matériaux dans votre atelier corresponde parfaitement à vos besoins spécifiques. MMC contractors, un entrepreneur en mécanique basé aux États-Unis, s’est rendu compte que c’était la clé qui lui permettait de suivre la croissance des projets.

La croissance s’accompagne de douleurs de croissance

Avec la croissance rapide de MMC, les projets dépassaient les capacités de l’atelier de 17 000 pieds carrés de l’époque. Janning et l’actuel responsable de la fabrication des tuyaux, Matt Townsend, affirment que les travaux demandaient beaucoup de temps et de travail avec la machine d’entrée de gamme, plus petite et plus primitive, qu’ils utilisaient au début. Dotée d’un système à rouleaux avec une capacité de coupe sur un seul axe, la machine n’était pas conçue pour la vitesse ou la précision, ce qui signifiait souvent qu’il fallait rouler des pièces de 42 pieds qui devaient être réglées manuellement sur des biseaux et des angles et coupées à la main.

Le contremaître du monteur de vapeur, Justin West, explique que cela se traduit souvent par une série de coupes incohérentes.

« Lorsque nous faisions ces pièces à la main, nous avions environ 2 pieds de décalage », explique-t-il.

« Les coupes n’étaient pas aussi précises.

« Nous voulions automatiser notre processus », explique M. Janning.

« Le bâtiment voisin était à vendre. C’était un moment décisif. Mais nous avions besoin d’une machine adaptée à l’espace ».

Plus précisément, ils avaient besoin d’une machine dotée d’un système de déchargement orienté latéralement.

Cela leur permettrait de décharger le tuyau dans le flux de l’atelier.

L’équipe de MMC connaissait l’existence d’une machine de profilage de tuyaux de HGG Profiling Equipment qui promettait beaucoup de ce qu’elle recherchait dans un découpeur au plasma, notamment la durabilité et une précision accrue, mais le modèle en stock était tout simplement trop grand pour leur espace, et la taille n’était pas la seule préoccupation.

Il n’offrait pas la décharge latérale dont ils avaient besoin et nécessiterait un temps précieux pour former les opérateurs à son utilisation – c’est du moins ce qu’ils pensaient.

L’équipe a décidé de rencontrer HGG pour discuter des options.

Selon M. West, HGG a écouté attentivement la liste des caractéristiques et des capacités des machines souhaitées, sans se laisser décourager par la nécessité d’une solution unique.

« Lorsque nous avons discuté de la conception, ils sont venus dans nos bureaux et nous ont demandé ce dont nous avions besoin ».

note M. Janning.

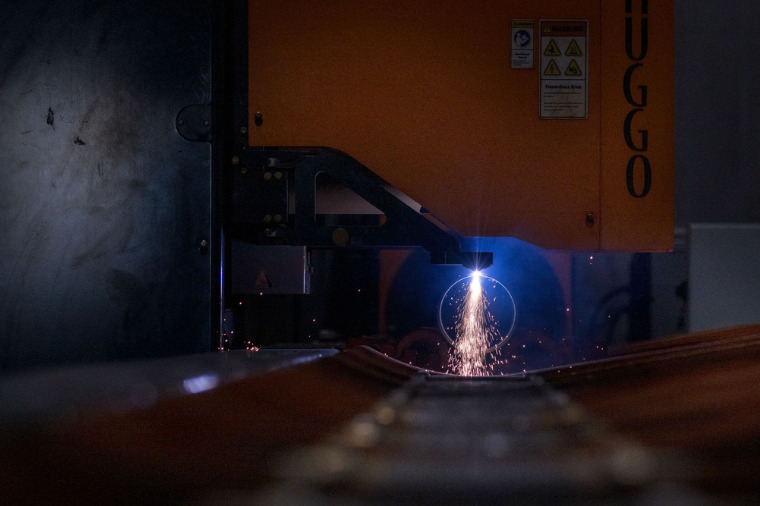

HGG a proposé de concevoir et de construire une machine adaptée à leur espace – une machine avec une alimentation unique et une décharge latérale – et en novembre 2020, MMC a acheté et installé le ProCutter 900 RB entièrement automatisé et personnalisé.

Gains de temps et de matériel instantanés

Les résultats ont été immédiats, avec un gain de temps presque instantané.

Un travail récurrent portant sur un tuyau de 30 pouces.

qui prenait deux semaines à couper avant l’installation de la nouvelle machine est désormais achevée en quatre jours seulement.

La configuration avec la fonction d’alimentation s’est avérée être un « ajout incroyable », qui a changé la façon dont les tuyaux sont amenés dans l’atelier, explique M. West.

Le lit d’alimentation avec convoyeur extérieur et le lit de déchargement latéral sur la profileuse de tubes à l’intérieur de l’atelier ont rationalisé le flux de travail global.

En outre, il y a beaucoup moins de déchets.

Le logiciel est programmé pour descendre d’environ 0,5 in.

entre les coupes.

Ceci, associé à la possibilité d’optimiser le tube pour obtenir le plus grand nombre de coupes par longueur possible, réduit considérablement la quantité de déchets générés.

« Le fait de pouvoir empiler des tuyaux de différentes tailles sur l’alimentation et de les avoir à portée de main, puis d’enrouler les pièces au fur et à mesure que vous en avez besoin, a vraiment réduit la manipulation des matériaux, sans parler de la main-d’œuvre nécessaire pour le faire », explique M. West, ajoutant que pour un atelier de fabrication qui réalise environ 8 000 soudures par an (une moyenne de 40 000 pouces de soudure) sur des tuyaux de taille allant de 1/2 à 48 pouces, il s’agit là d’un avantage important.

Insérez la conception CAO directement dans la machine

Non seulement le processus de fabrication est moins pénible dans l’ensemble, mais il est aussi beaucoup plus efficace.

Avec le ProCutter personnalisé, les longueurs de tubes sont dirigées automatiquement le long du banc à rouleaux vers l’entraînement principal, avec une précision et une vitesse précalculées, ce qui permet de produire facilement des profils finis.

« Nous le concevons en CAO, nous le transférons de la CAO à la machine, puis nous choisissons ceux que nous voulons, nous appuyons sur un bouton et la machine les coupe tous en même temps », explique Townsend.

Faire de la sécurité des employés une priorité

Heureusement, l’augmentation de la productivité ne s’est pas traduite par une augmentation des risques pour l’équipe de monteurs de conduites de vapeur, de plombiers et de tôliers.

C’est en partie grâce au système de purification de l’air inclus dans la nouvelle machine – une caractéristique sur laquelle HGG a insisté, même si elle n’est pas obligatoire aux États-Unis.

Le système filtre les particules et les solides qui sont facilement vidés d’un tiroir dans l’épurateur d’air.

« Nous n’avions jamais pensé à la purification de l’air auparavant », admet M. West.

« En installant le système de purification, nous avons changé l’atelier de fabrication. Il est tellement propre. HGG ne construirait pas la machine sans ce système ».

Le cœur de la boutique

Sûre à utiliser et construite pour durer, la machine que Janning appelle affectueusement « le cœur de l’atelier » est ce qui rend possible le travail effectué quotidiennement.

Le passage d’une machine primitive à découpe manuelle à une machine entièrement automatisée et personnalisée « qui peut tout faire » n’a créé qu’un seul problème, selon M. Janning : il ne peut pas imaginer faire les choses autrement.

« Je pense que nous avons été un peu gâtés par cette machine ; il serait très difficile de s’en passer.

« Tout ici commence par cette machine », conclut M. West.

« Sans elle, nous serions presque à l’arrêt ».