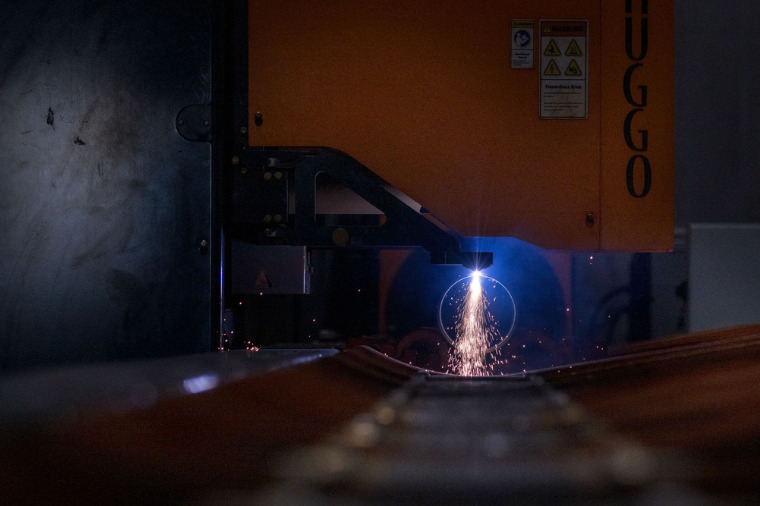

Snijden met precisie en nauwkeurigheid is een integraal onderdeel van elk metaalverwerkingsbedrijf – en daar is een goede reden voor.

Een zuivere, exacte snede zorgt voor nauwkeuriger lassen en minder tijdverlies door slijpen en opnieuw monteren.

Maar die kwaliteitssnede maken is geen gemakkelijke taak.

Een ander essentieel onderdeel van het verbeteren van de productie-efficiëntie is om de materiaalstroom door uw werkplaats precies goed te krijgen voor uw specifieke behoefte. MMC contractors, een in de VS gevestigde werktuigbouwkundige aannemer, realiseerde zich dat dit voor hen de sleutel was om de groei van projecten bij te houden.

Met groei kwamen ook groeipijnen

Toen MMC snel groeide, overtroffen de projecten de mogelijkheden van de toenmalige werkplaats. Janning en de huidige leidinggevende op het gebied van pijpfabricage, Matt Townsend, zeggen dat klussen tijd- en arbeidsintensief waren met de kleinere, primitievere instapmachine die ze in het begin gebruikten. De machine was uitgerust met een roltypesysteem met snijmogelijkheden via één as, maar was niet gebouwd voor snelheid of nauwkeurigheid en dat betekende vaak het rollen van 42-ft. randoms die handmatig in schuine hoeken moesten worden gezet en met de hand moesten worden gesneden.

Steamfitter-voorman Justin West zegt dat dit vaak resulteerde in een reeks inconsistente zaagsneden.

“Toen we deze stukken met de hand deden, hadden we ongeveer 1,5 meter uitval,” legt hij uit.

“De sneden waren niet zo precies.”

“We wilden ons proces automatiseren,” legt Janning uit.

“Het gebouw ernaast stond te koop. Het was een cruciaal moment. We hadden echter een machine nodig die in de ruimte paste.”

Ze hadden met name een machine nodig met een zijwaarts gericht uitlaadsysteem.

Zo konden ze de pijp in de stroom van de winkel lozen.

Hoewel het team van MMC op de hoogte was van een pijp-profileermachine van HGG Profiling Equipment die veel beloofde van wat zij zochten in een plasmasnijder, waaronder duurzaamheid en verhoogde precisie en nauwkeurigheid, was het standaardmodel gewoon te groot voor hun ruimte, en grootte was niet het enige probleem.

Het bood niet de zijwaartse ontlading die ze nodig hadden en het zou kostbare tijd kosten om operators op te leiden in het gebruik ervan – dat dachten ze tenminste.

Het team besloot HGG te ontmoeten om de opties te bespreken.

Volgens West luisterde HGG aandachtig naar hun wensenlijst met gewenste functies en machinemogelijkheden, zonder zich te laten afschrikken door de behoefte aan een unieke oplossing.

“Toen we het ontwerp bespraken, kwamen ze naar onze kantoren en vroegen: ‘Wat hebben jullie nodig?”

merkt Janning op.

HGG bood aan om een machine te ontwerpen en te bouwen die bij hun ruimte paste – een machine met een unieke invoer en een zij-uitworp – en in november 2020 kocht en installeerde MMC de volledig geautomatiseerde, op maat gemaakte ProCutter 900 RB.

Directe tijd- en materiaalbesparingen

De resultaten waren onmiddellijk, met een bijna onmiddellijke tijdsbesparing.

Een terugkerende klus met 30-in.

pijp die vóór de installatie van de nieuwe machine twee weken nodig had om te snijden, is nu in slechts vier dagen klaar.

De configuratie met de invoerfunctie bleek een “ongelofelijke toevoeging” te zijn, die de manier veranderde waarop pijp de werkplaats binnengebracht wordt, aldus West.

Het invoerbed met transportband aan de buitenkant en het bed voor zijwaartse afvoer op de pijpprofileermachine in de werkplaats heeft de algehele workflow gestroomlijnd.

Bovendien is er veel minder afval.

De software is geprogrammeerd om ongeveer 0,5 in.

tussen de sneden te laten vallen.

In combinatie met de mogelijkheid om de pijp te optimaliseren om de meeste snedes per lengte te krijgen, vermindert dit de hoeveelheid afval aanzienlijk.

“De mogelijkheid om verschillende maten pijp op de invoer te stapelen en ze gewoon binnen handbereik te hebben en de stukken in te rollen als je ze nodig hebt, heeft de materiaalhantering echt verminderd, laat staan de mankracht die nodig is om dit te doen,” legt West uit, eraan toevoegend dat dit een belangrijk voordeel is voor een productiebedrijf dat ongeveer 8.000 lassen per jaar uitvoert (een gemiddelde van 40.000 lassen in.) op pijp variërend in grootte van 1/2 inch tot 48 inch.

Druk het CAD-ontwerp rechtstreeks in de machine

Het fabricageproces is niet alleen minder belastend, maar ook veel efficiënter.

Met de op maat gemaakte ProCutter worden buislengtes automatisch langs het rollenbed naar de hoofdaandrijving geleid, met vooraf berekende precisie en snelheid, zodat er met gemak afgewerkte profielen uit komen.

“We ontwerpen het in CAD, sturen het van CAD naar de machine en kiezen vervolgens welke we willen, drukken op een knop en alles wordt in één keer gesneden,” zegt Townsend.

Van de veiligheid van werknemers een prioriteit maken

Gelukkig betekende de verhoogde productiviteit geen verhoogd risico voor hun team van stoomfitters, loodgieters en plaatwerkers.

Dat is gedeeltelijk te danken aan een luchtzuiveringssysteem dat in de nieuwe machine zit – een functie waar HGG op stond, ook al is die niet verplicht in de Verenigde Staten.

Het systeem filtert deeltjes en vaste stoffen die gemakkelijk uit een lade in de luchtwasser geleegd kunnen worden.

“We hadden nooit eerder nagedacht over luchtzuivering,” geeft West toe.

“Door het zuiveringssysteem te installeren, hebben we de productiewerkplaats veranderd. Het is zo schoon. Zonder dit systeem zou HGG de machine niet bouwen.”

De hartslag van de winkel

De veilig te bedienen en duurzaam gebouwde machine die Janning nu liefkozend “de hartslag van de werkplaats” noemt, maakt het werk dat dagelijks gedaan wordt mogelijk.

De overgang van een handbediende, primitieve machine naar een volledig geautomatiseerd, op maat gemaakt werkpaard “dat alles kan,” heeft maar één probleem gecreëerd, zegt Janning – hij kan zich niet voorstellen om op een andere manier zaken te doen.

“Ik denk dat we een beetje verwend zijn geraakt met deze machine; het zou heel moeilijk zijn om zonder te kunnen.”

“Alles hier begint met deze machine,” besluit West.

“Zonder deze machine zouden we bijna sluiten.”