Tour del producto SPC 1500 - 4000 VC

Heavy duty CNC machine for Pipe and Vessel cutting.

WATCH VIDEO

Cabezal de corte biaxial patentado

Una Máquina para cortar todo su recipiente

Eje de altura controlado por CNC

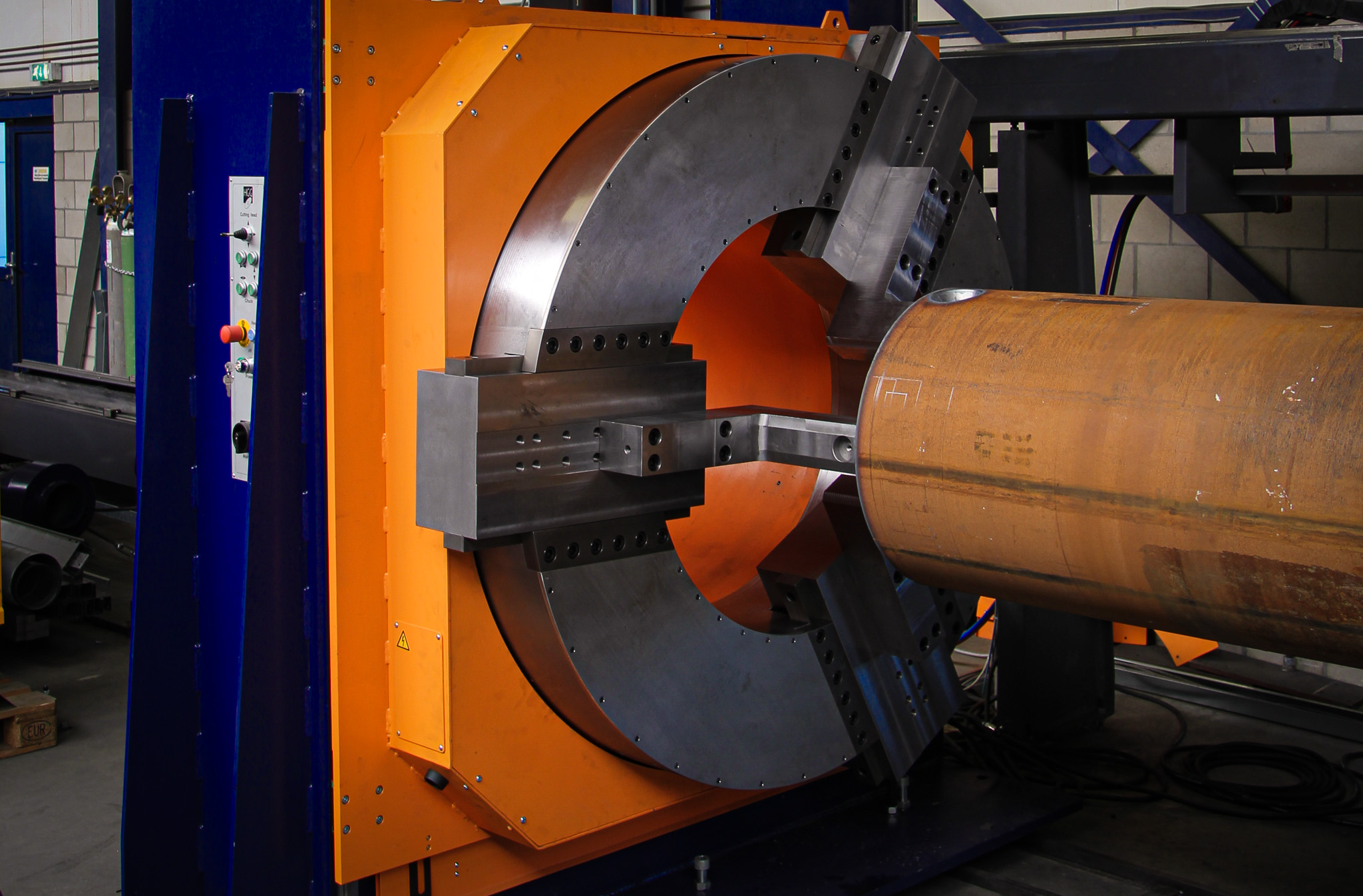

Mandril de tres mordazas para trabajos pesados

Interfaz Máquina fácil de usar

Perfilado de bridas rectas

Cortar un recipiente completo en una sola máquina

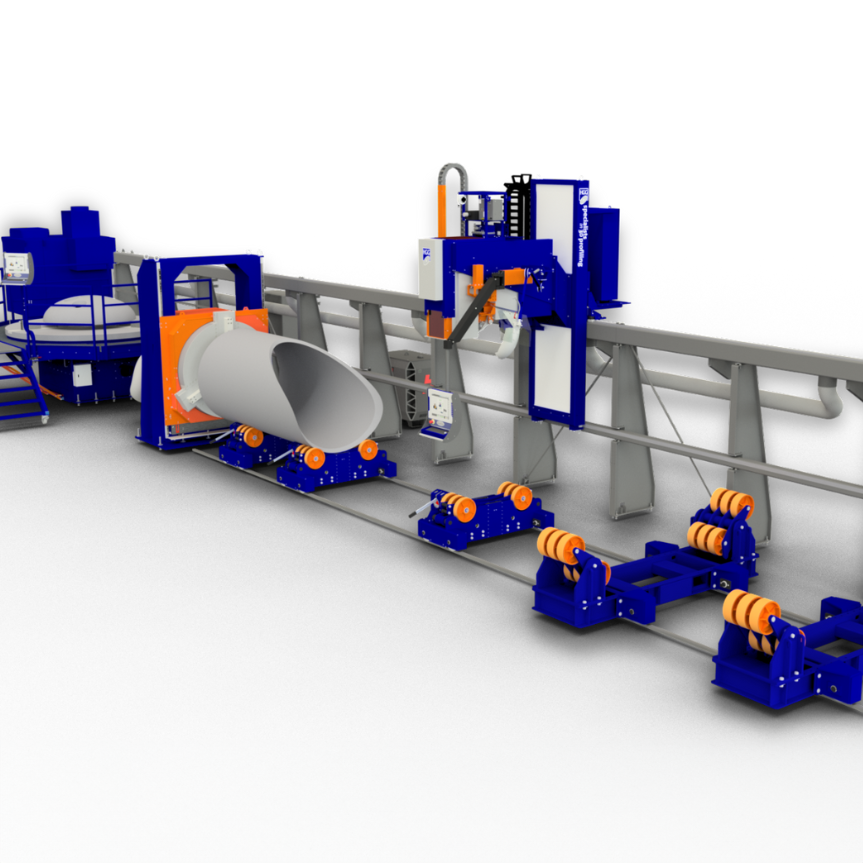

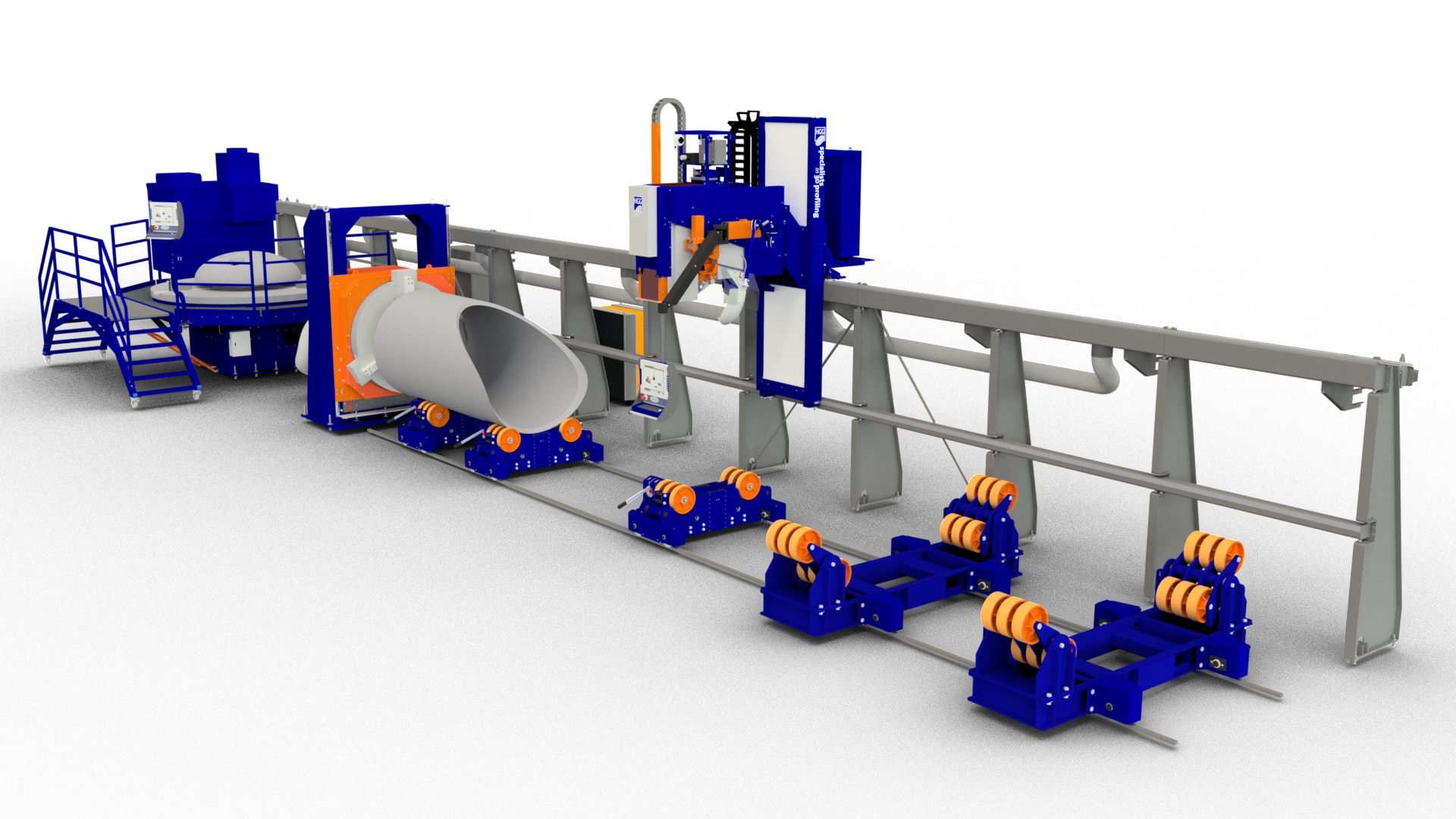

La SPC 1500 – 4000 VC ofrece todas las ventajas de una máquina de corte de tubos para trabajos pesados al tiempo que añade la capacidad de cortar cabezales de recipientes, lo que le permite utilizar una sola máquina para todo su recipiente. Los tubos se perfilan con precisión utilizando el sistema accionado por mandril, mientras que los cabezales de los recipientes se procesan en una mesa giratoria para un marcado preciso, corte de orificios rectos y preparación de soldaduras.

Especificaciones

Perfil & Dimensiones

- Perfil

- Máquina tipo

- Mínimo

- Máximo

| SPC 1500 VC | 100 mm | 1525 mm | |

| SPC 1500 VC | 550 mm | 1525 mm | |

| SPC 2000 VC | 100 mm | 2035 mm | |

| SPC 2000 VC | 550 mm | 2035 mm | |

| SPC 2500 VC | 200 mm | 2500 mm | |

| SPC 2500 VC | 550 mm | 2500 mm | |

| SPC 3000 VC | 300 mm | 3000 mm | |

| SPC 3000 VC | 550 mm | 3000 mm | |

| SPC 4000 VC | 400 mm | 4000 mm | |

| SPC 4000 VC | 550 mm | 4000 mm |

| SPC 1500 VC | 4 « | 60 « | |

| SPC 1500 VC | 24 « | 60 « | |

| SPC 2000 VC | 4 « | 80 « | |

| SPC 2000 VC | 24 « | 80 « | |

| SPC 2500 VC | 8 « | 98 « | |

| SPC 2500 VC | 24 « | 98 « | |

| SPC 3000 VC | 12 « | 118 « | |

| SPC 3000 VC | 24 « | 118 « | |

| SPC 4000 VC | 15-1/2 « | 160 « | |

| SPC 4000 VC | 24 « | 160 « |

Especificaciones adicionales

- Oxyfuel Corte

- Corte de alta definición Plasma

- Plasma Fuente de energía: Hypertherm o Kjellberg

- Plasma marcado con soplete cortador

- Ángulo máximo de corte: 70 grados

- Conexión CAD

Descubra las posibilidades del SPC 1500 - 4000 VC

Tapa de recipiente Corte

Corte los orificios en las cabezas de los recipientes, incluido el soporte para los biseles K.

Cortes cónicos

Realice cortes cónicos, incluso con una proporción de 1:4.

Opciones avanzadas de biselado

Corte orificios con una línea de ajuste variable, optimizando la preparación de la soldadura y la soldabilidad.

Corte preciso de orificios

La SPC 1500 – 3000 VC está diseñada para cortar eficazmente todo el recipiente, incluida la cabeza del recipiente y los orificios necesarios.

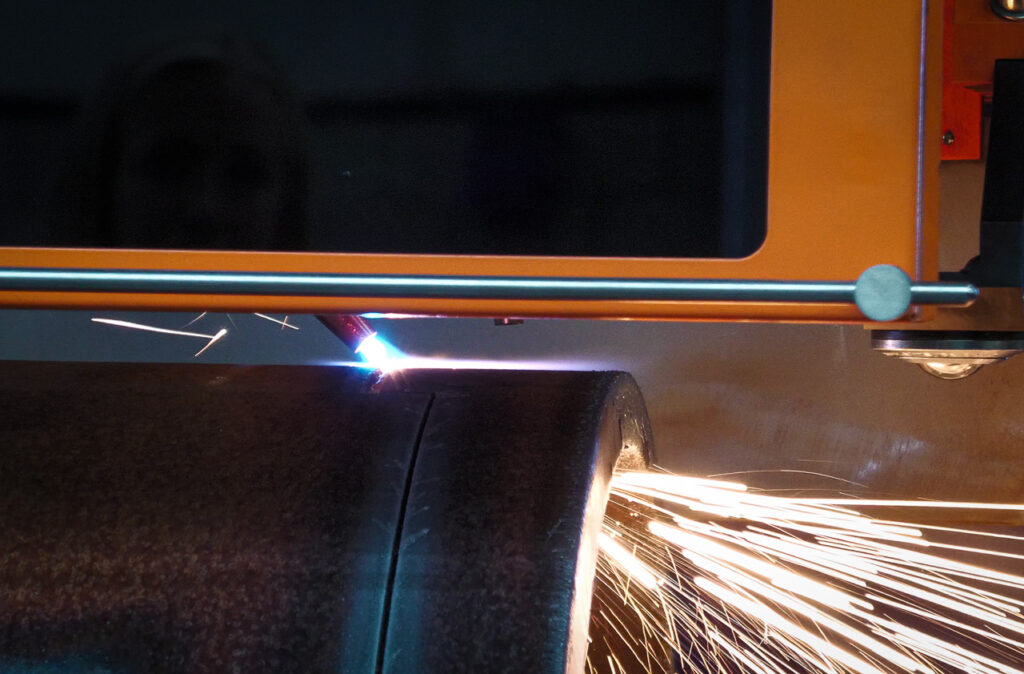

Corte con Oxyfuel

Oxyfuel El oxicorte es una técnica de corte fiable, precisa y competitiva que se utiliza para el corte de acero dulce. Las primeras perfiladoras de tubos HGG, fabricadas en 1984, estaban equipadas con equipos de corte por oxicorte.

Cortar tubos de paredes gruesas con Oxyfuel puede ser un trabajo difícil. Y usted quiere evitar cometer errores durante el corte de estas costosas tuberías. Hemos desarrollado un sistema de control de gas que crea la mezcla de gas correcta en función del material y del grosor de la pared. Material caliente o frío, oxidado o limpio, requiere diferentes ajustes de corte. Para un ajuste fino, el operario puede anular los preajustes de gas mediante los diales de la interfaz de la máquina.

Incluye el corte de ayuda a la perforación para acertar cada vez.

La función de asistencia a la perforación guía al operario para lograr la mejor combinación de posición del soplete, mezcla de gases y presión del precalentador y del oxígeno de corte.

Cuando el material de paredes gruesas se precalienta durante demasiado tiempo, la entrada de oxígeno provocará muchas salpicaduras y creará un gran cráter con un exceso de escoria líquida. Estas salpicaduras se pegarán a la boquilla y afectarán negativamente al flujo de gas y, por tanto, al proceso de corte.

Un precalentamiento insuficiente significará que todo el espesor de la pared no ha alcanzado la temperatura de ignición para mantener el proceso exotérmico. El proceso se detendrá a medio camino, y el operario tendrá que volver a intentarlo en otro punto de partida, lo que provocará daños en la pieza y hará que se invierta más tiempo en rectificar y soldar.

o con Plasma

HGG se ha distinguido como pionera en el corte por plasma CNC. Desde 1994, HGG ha suministrado más de 500 perfiladoras 3D con tecnología de corte por plasma en todo el mundo y sigue innovando con la tecnología de corte por plasma para mantenerse a la vanguardia de los últimos avances.

HGG ofrece características únicas que mejoran aún más la calidad del corte por plasma compensando las características del plasma y/o prolongando la vida útil de los consumibles.

Contamos con fuentes de plasma Kjellberg e Hypertherm. Dos opciones bien experimentadas y líderes en la industria.

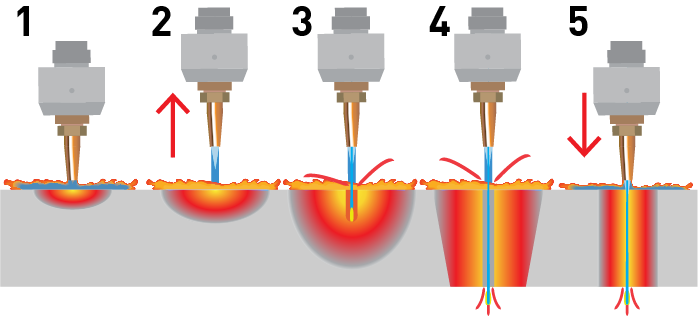

Con tecnología Angled Piercing para proteger sus consumibles de plasma

Plasma Los consumibles pueden resultar costosos si necesita sustituirlos con regularidad. La rutina de perforación en ángulo mantiene la boquilla y otros consumibles fuera de peligro, ahorrándole tiempo y dinero.

Plasma Los consumibles pueden resultar costosos si necesita sustituirlos con regularidad. La rutina de perforación en ángulo mantiene la boquilla y otros consumibles fuera de peligro, ahorrándole tiempo y dinero.

Plasma Los consumibles pueden resultar costosos si necesita sustituirlos con regularidad. La rutina de perforación en ángulo mantiene la boquilla y otros consumibles fuera de peligro, ahorrándole tiempo y dinero.

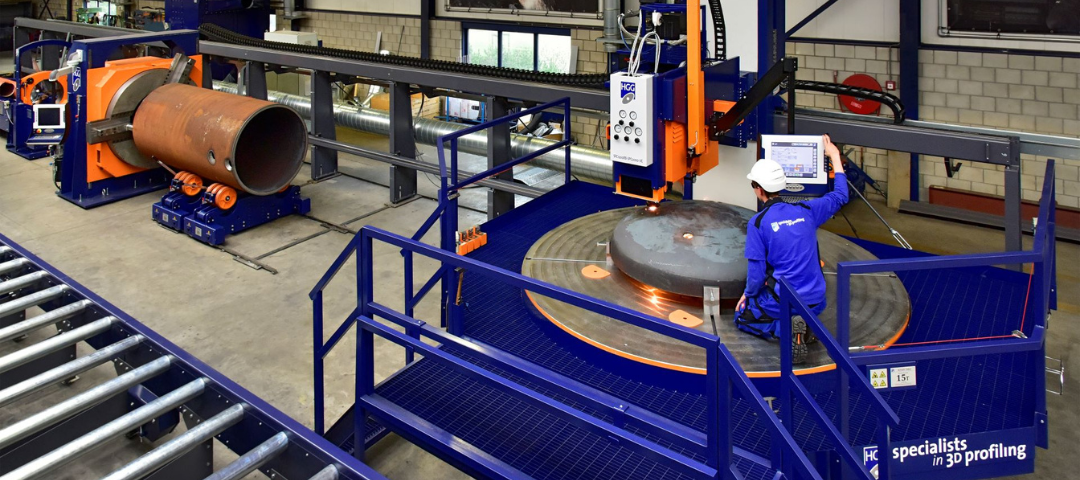

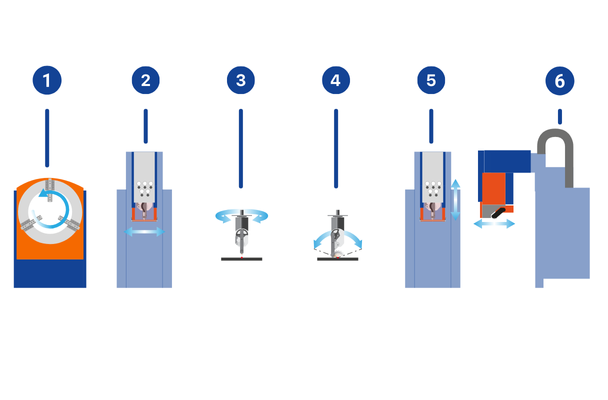

Mesa giratoria avanzada para corte y perfilado de recipientes en 3D

La mesa giratoria muestra todo el potencial de la máquina de corte de recipientes de HGG, proporcionando un perfilado tridimensional completo de orificios complejos radiales y en ladera, incluida la preparación de soldaduras con biseles en V y K en platos. Un plato es un objeto tridimensional complejo utilizado para el perfilado.

La mesa giratoria sostiene cualquier tamaño de plato de hasta 3.000 mm (118 «). La mesa está colocada sobre una estructura elevada con barras protectoras para mayor seguridad. La estructura aloja la mesa giratoria y tiene mordazas en cuatro posiciones para centrar y asegurar el plato con fuerza de sujeción. Se puede instalar un punto de extracción de humos debajo de la mesa giratoria y otro a un lado para el corte de pestañas rectas, conectados a una unidad de filtración.

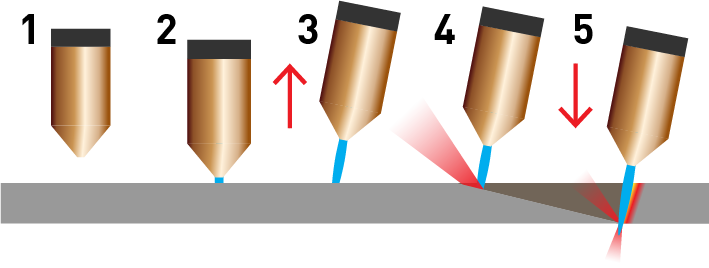

Consiga la máxima precisión con nuestro cabezal de corte biaxial patentado

El cabezal de corte biaxial patentado sitúa a las máquinas de corte de tubos HGG en una liga propia. El cabezal de corte, que se mueve hacia arriba y hacia abajo, gira alrededor de su eje e inclina el soplete de corte hasta la posición correcta, proporciona una precisión de corte de tubos sin igual. Los movimientos de rotación y cabeceo del cabezal de corte biaxial, junto con el movimiento longitudinal del carro de corte y el ajuste de altura del cabezal de corte, proporcionan todas las direcciones necesarias para un perfilado 3D excepcional.

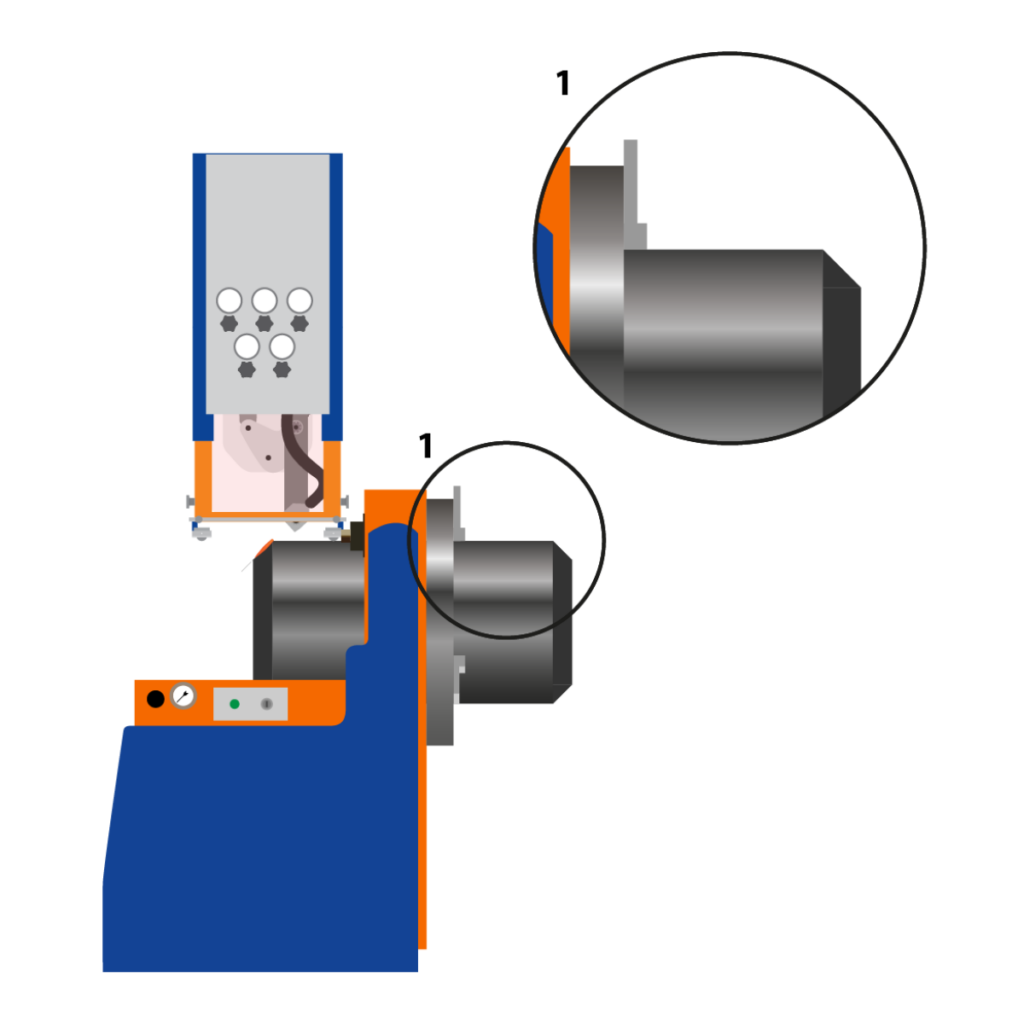

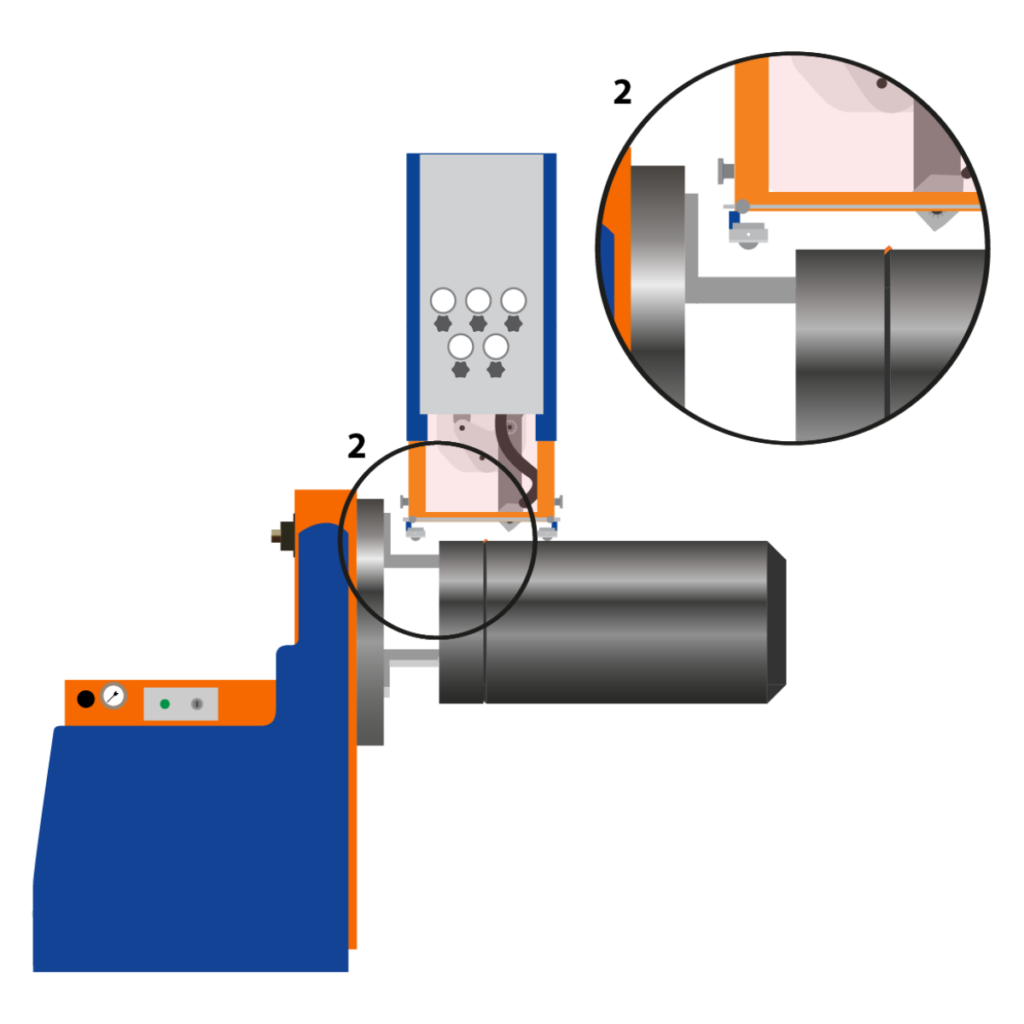

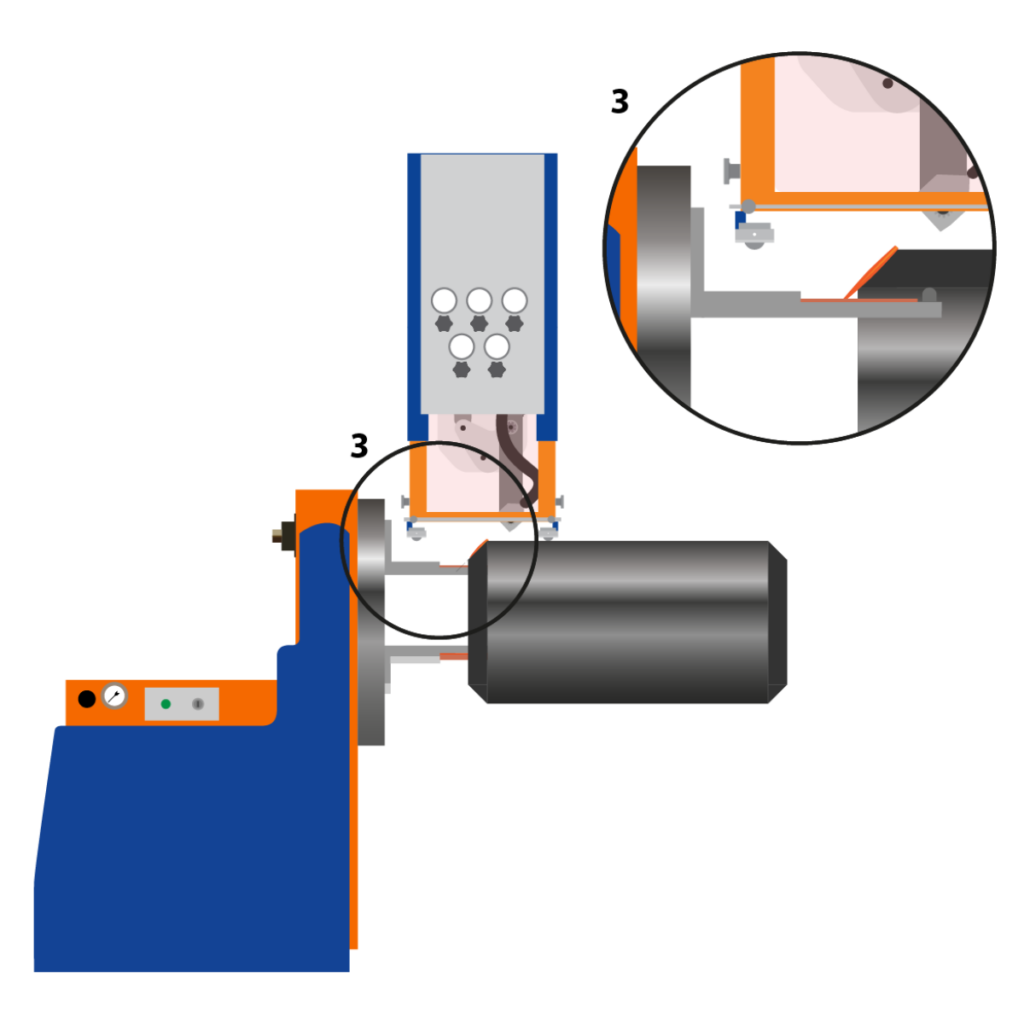

Calidad de corte de primera clase Tubo proporcionada por 5 ejes CNC

Las máquinas de corte de tubos de HGG logran la precisión mediante cinco movimientos clave. La combinación de todos los ejes garantiza una calidad de corte de primera clase.

La rotación del accionamiento principal (1) garantiza una rotación precisa del Tubo sujetándolo firmemente para evitar que se deslice. El carro de corte longitudinal (2) se desplaza a lo largo de todo el bastidor principal, permitiendo cortes precisos. El cabezal de corte biaxial (3) gira para alinear la antorcha de corte con la trayectoria de corte virtual, y sus movimientos de paso (4) angulan la antorcha para crear cortes biselados. Además, el ajuste de altura del cabezal de corte (5) permite que la máquina se adapte a tubos de distintos diámetros manteniendo la distancia correcta entre el soplete y el material.

Opcionalmente se puede añadir un sexto movimiento. Este movimiento transversal del cabezal de corte hace posible el taladrado sin rotación del tubo, también conocido como tecnología PerfectHole™.

Elimine el desperdicio de material con mordazas adaptadas a sus necesidades

El portabrocas y los soportes de las mordazas, diseñados por HGG, están fresados a partir de un bloque macizo de acero, lo que garantiza una gran consistencia y resistencia del material. Esto contribuye a una excelente precisión.

Mordazas estándar

El orificio que atraviesa el centro del portabrocas permite cortar a ambos lados del accionamiento principal, dependiendo del diámetro máximo del orificio del portabrocas. Las «mordazas estándar» son ideales para este fin.

Mandíbulas largas

Las ‘Mordazas Largas’ cortan en la parte delantera del accionamiento principal, ahorrando longitud de chatarra, mientras que las ‘Mordazas Estándar’ requieren longitud de tubo adicional para evitar colisiones con el accionamiento principal. Las ‘Mordazas largas’ solucionan esto sujetando el tubo más lejos del accionamiento principal.

Mordazas Zero Scrap

Las ‘Mordazas Cero Desechos’ eliminan la necesidad de material extra. Estas mordazas, protegidas por placas de cobre, son perfectas para cortar chaflanes rectos tanto con biseles X/K como con cortes sencillos.

Estudio de caso destacado

'A large vessel used to take us 40-50 hours to cut. Now we we can cut it in less than 4 hours!'

Kurt Schaerer - Enerflex