Casestudie SPC 500 - 1200 PT

HGG Case Study at Stork Technical Services

BEKIJK VIDEO

Over deze case

inleiding

Stork Technical Services biedt een breed scala aan naadloze oplossingen en gespecialiseerde diensten op alle gebieden van asset management en onderhoud, waarbij altijd wordt gestreefd naar het verminderen van risico’s, het garanderen van veiligheid en het verbeteren van milieuprestaties.

30%

Bespaar op fitten en lassen

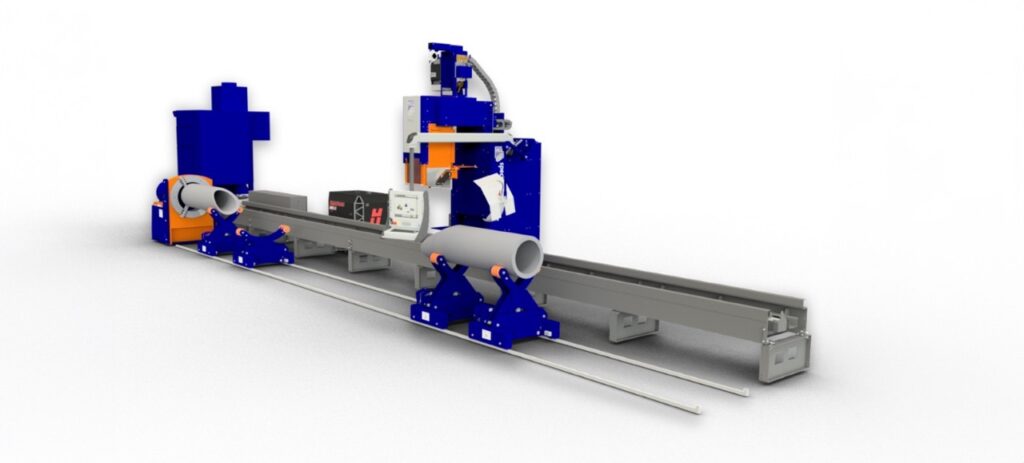

SPC 500 - 1200 PT

17.000

Werknemers wereldwijd

Ooievaar

1.000+

Lopende projecten

Ooievaar

1868

Opgericht in

Ooievaar

Hoge efficiëntie en soepele workflow

In hun prefabwerkplaats in België produceert Stork grote hoeveelheden spools voor de olie- en gasindustrie.

De prefab werkplaats is een zeer belangrijk onderdeel van het hele proces voor de fabricage van spools en daarom richt Stork zich op het waarborgen van een hoge efficiëntie en een soepele werkstroom.

Er was behoefte aan constante lasvoorbereiding rond de pijp.

Dit was niet mogelijk met handmatig snijden en daarom besloot Stork te investeren in automatisering.

Meer efficiëntie. minder kosten

Tegenwoordig gebruikt Stork Technical Services de HGG SPC 500-1200 PT machine elke dag 8 uur per dag voor het fabriceren van spools van ½ inch tot 42 inch: Wij gebruiken de HGG buissnijmachine voor het op lengte maken van buizen, voor aftakverbindingen, oletverbindingen, speciale profielen, elbows onder graden”, zegt de heer Buggenhout.

De HGG buizensnijmachine helpt Stork om sneller te werken en zeer nauwkeurige sneden te maken, wat hen helpt om een hoge productie-efficiëntie en een goede werkstroom te garanderen.

U kunt nu veel efficiënter snijden, dus de snijtijd is hetzelfde, maar de verwerkingstijd is korter.

Dit bespaart meer dan 30% op las- en fitkosten”, voegt James Van Roy, Shop Supervisor bij Stork, toe.

Wij zijn ons bewust van de belangrijke rol die een prefab winkel speelt binnen het totale fabricageproces. Daarom hebben we een betrouwbare automatiseringsoplossing nodig".

Wouter Van Buggenhout, Manager Prefab Piping bij Stork