Fallstudie MPC 450 | 500 - 1200

HGG Case Study at Alltype Engineering

VIDEO ANSEHEN

Über diesen Fall

Einführung

Perth, Australien, ist eine der am meisten isolierten Städte der Welt. In dieser abgelegenen Gegend hat Alltype Engineering die Gelegenheit genutzt, seinen Kunden ein umfassendes Angebot an vielseitigen, multidisziplinären und komplexen Fertigungs- und Schweißprojekten zu bieten.

Da Alltype Engineering so vielseitig ist, wusste das Unternehmen, dass es in die Automatisierung investieren musste, um seine Produktionseffizienz zu steigern. Die Zeitverschwendung ihrer qualifizierten Handwerker war ein großer Engpass für Alltype Engineering. Colin Heitman, Chief Operating Officer, wusste, dass die HGG-Maschine die größte arbeitssparende Maschine sein würde, die ich in meinem Unternehmen einsetzen konnte.

14

Monat Amortisationszeit

SPC 1500 - 3000 PT

2035 mm

Maximale Rohrbreite

SPC 1500 - 3000 PT

30%

Einsparung von Arbeitskosten

Alltype Technik

1985

Gegründet in

Alltype Technik

1,1 Jahr Amortisationszeit

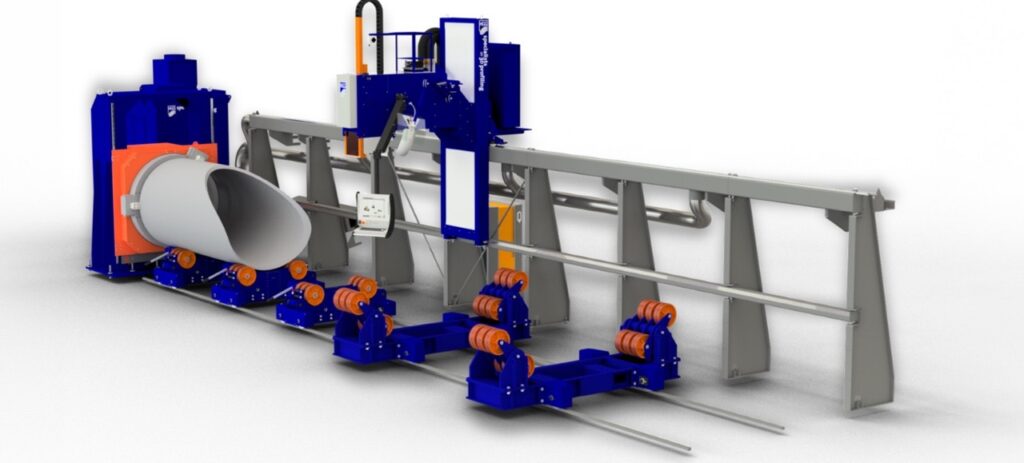

Alltype kaufte eine HGG SPC Schneidmaschine, eine Entscheidung, die Heitman bis heute nicht bereut.

Hochqualifizierte Schweißer verschwendeten früher viel Zeit mit Schleifen. Ich erkannte, dass die SPC-Rohrschneidemaschine uns eine Menge Schleifarbeit ersparen würde, eine Menge teurer Arbeit. Schweißer sind schwer zu finden. Genau aus diesem Grund habe ich diese Rohrschneidemaschine gekauft.‘ Die Amortisationszeit der Maschine betrug 1,1 Jahre. Jede Maschine, die das kann, ist die Investition wert‘, schließt Heitman.

Fabrikation Ruhm

Die Bediener lieben die Arbeit mit der SPC-Rohrschneidemaschine, die Automatisierung mit hoher Genauigkeit und Vielseitigkeit verbindet: Das Profilieren von Rohren mit einer Dicke von 100 mm bis zu 2035 mm (4-80″) ist kein Problem.

Die SPC-Rohrschneidemaschine ist eine der besten – wenn nicht die beste – Maschine, mit der man arbeiten kann. Mark, einer der Bediener, bezeichnet sie als eine wirklich effiziente Maschine mit sehr wenig Materialabfall. Einer der größten Vorteile, die wir gefunden haben, ist, dass es sehr einfach ist, zurück zu gehen und etwas zu ändern, wenn man es braucht. Das Gerät ist wirklich einfach zu bedienen. Folgen Sie einfach den Anweisungen, die auf dem Bildschirm erscheinen.

Durch die Automatisierung des Schneidprozesses und die Anwendung von intelligenten Schweißvorbereitungen wie Fasen sind die Materialien bereit für eine schnelle und einfache Montage und Schweißung. Die präzisen Fasenschnitte reduzieren das Schweißvolumen und die Schweißzeit erheblich. Dadurch konnte Alltype Engineering die Arbeitskosten vor Ort um 30% senken.

Die Maschine half bei der Optimierung des Schneidprozesses und ermöglichte es den Schweißern, das zu tun, was sie am besten können: Schweißen.