Cuando se intenta soldar a través de imprimaciones a alta velocidad, la inestabilidad del arco y una humectación deficiente provocan contornos erráticos del cordón de soldadura, especialmente en la punta de la soldadura.

La mayoría de los códigos de fabricación exigen que se eliminen los posibles contaminantes de la zona de soldadura.

Una necesidad fundamental de la soldadura es que los materiales a unir deben estar «limpios».

La misma característica que impide que las salpicaduras se adhieran, también provoca la inestabilidad del arco e interfiere en la humectación del charco de soldadura en los metales base.

Los astilleros recurren cada vez más a la soldadura mecanizada de alta velocidad para mejorar la producción y reducir la distorsión.

Cuando se intenta soldar a través de imprimaciones a altas velocidades, la inestabilidad del arco y una humectación deficiente provocan contornos erráticos del cordón de soldadura, especialmente en la punta de la soldadura.

Además, el volumen de gas generado por la descomposición de las imprimaciones comunes puede superar la capacidad de desgasificación de un baño de soldadura de congelación rápida, con la consiguiente porosidad, en cantidades que van desde un nivel molesto hasta grave.

Hay tres superficies de cada miembro a unir que requerirán atención.

En las uniones a tope es necesario limpiar las superficies superior e inferior de las chapas, así como las caras de la unión, que pueden ser cuadradas o biseladas*.

*(The National Shipbuilding Research Program – Diciembre 1995 NSRP 0455 Simultaneous 3-Edge Cleaning Methods and Tooling Evaluation)

Dos formas alternativas de limpieza automatizada de bordes

En este artículo se comparan dos técnicas alternativas de limpieza de bordes: la limpieza de bordes con cepillo y la limpieza de bordes por chorro.

Sistema de limpieza por granallado

Estas máquinas se han desarrollado específicamente para la limpieza de rigidizadores de barcos y no son comparables a una máquina de limpieza de chapas o barras planas.

HGG integra el sistema de limpieza de bordes con todo el software necesario en un ciclo automático con la línea de corte de perfiles colocada después de la unidad de limpieza de bordes.

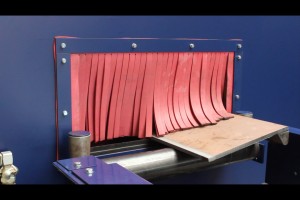

Sistema de limpieza con cepillo de alambre

Con un conjunto de tres cepillos giratorios, se pueden limpiar simultáneamente tres caras del material.

El conjunto se adapta a toda la gama de perfiles diferentes.

Estas máquinas de limpieza con cepillos de alambre se han desarrollado específicamente para la limpieza de rigidizadores de barcos.

No es comparable a una máquina de limpieza de chapas o barras planas.

La amplitud de movimiento permite a los cepillos seguir perfiles inclinados, curvados, en ángulo e incluso deformados.

Conclusión

El sistema de limpieza con cepillos es más rentable que una unidad de granallado.

La inversión inicial es menor, al igual que los costes de funcionamiento de este sistema.

No necesita tanto aire comprimido, consume menos energía y no es necesaria una rejilla abrasiva.

Sin embargo, la superficie del acero laminado suele estar picada con pequeñas hendiduras debidas al proceso de producción.

El granallado elimina cualquier revestimiento o contaminación de estos pequeños cráteres con mayor eficacia que el cepillado.