¿Sabía que puede ahorrar fácilmente hasta un 30% en costes de mano de obra in situ y volumen de soldadura, utilizando el corte automatizado de tubos y aplicando técnicas inteligentes de preparación de soldaduras?

En este artículo explicamos las seis formas de perfilado de tubos más habituales en la construcción naval.

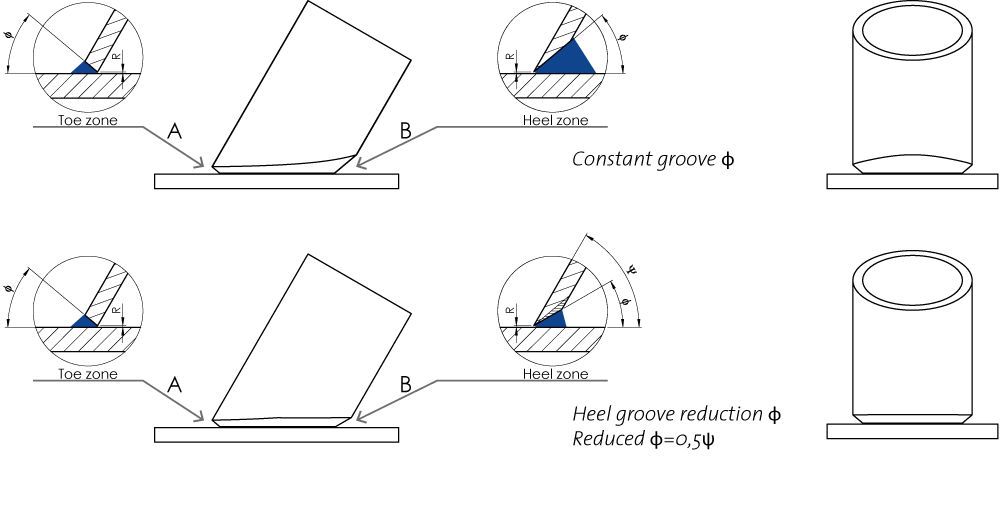

1. Chaflán

Una conexión de tubo a placa.

Geometría de la intersección

– Pendiente ajustable.

Preparación de la soldadura

– Ángulo de ranura ajustable (φ).

– Apertura de raíz ajustable (R).

– Compensación de contracción.

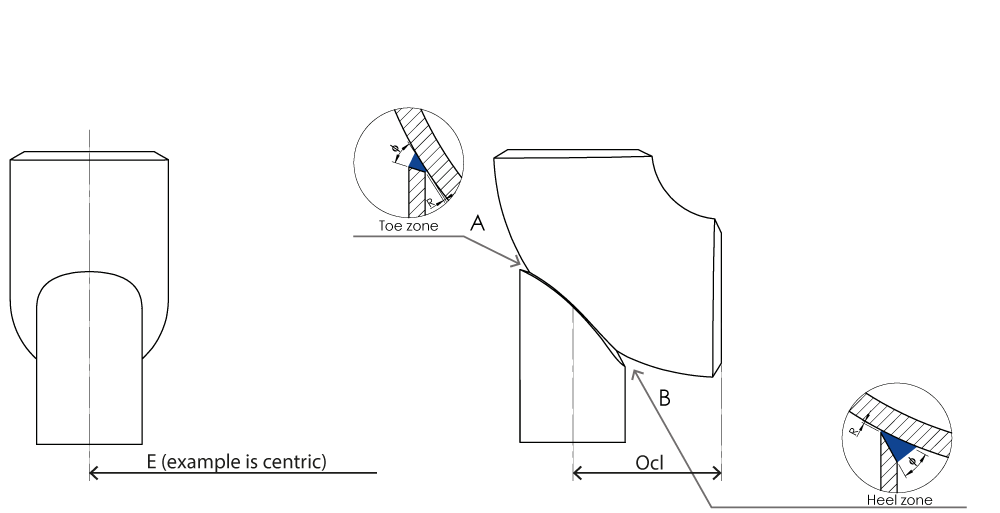

2. Codos

Soporte de codo contra la gravedad para la industria de tuberías.

Perfil

– Excentricidad ajustable (E).

– Desplazamiento de la línea central ajustable (Ocl).

Preparación de la soldadura

– Ángulo de ranura ajustable (φ).

– Apertura de raíz ajustable (R).

– Compensación de contracción.

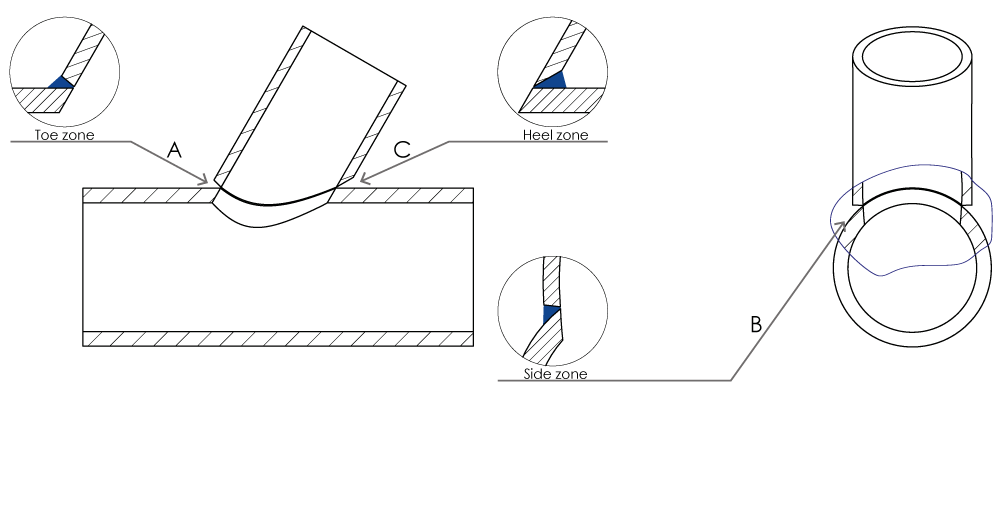

3. Colocación de agujeros y sillines

Para colocar una silla de montar en un agujero, por ejemplo.

La silla de montar se muestra para ver una aplicación.

Geometría de la intersección

– Pendiente ajustable.

– Excentricidad ajustable.

Preparación de la soldadura

– Ninguna para agujero y ranura para silla de montar.

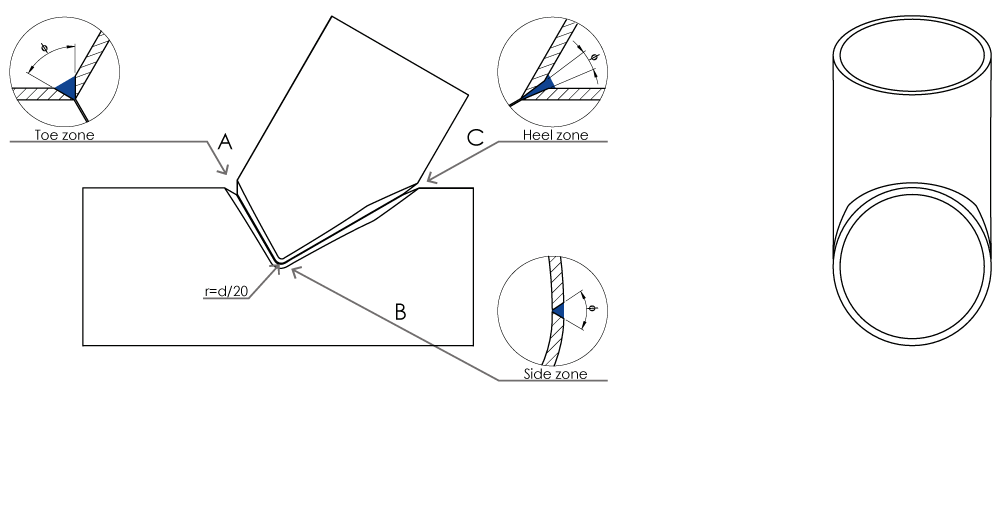

4. Mitre

Para realizar conexiones de igual diámetro entre tuberías de baja presión

Geometría de la intersección

– Pendiente ajustable.

Preparación de la soldadura

– Ángulo de ranura ajustable (φ)*.

– Apertura de raíz ajustable (R).

– Caballete de inglete: compensación de la contracción.

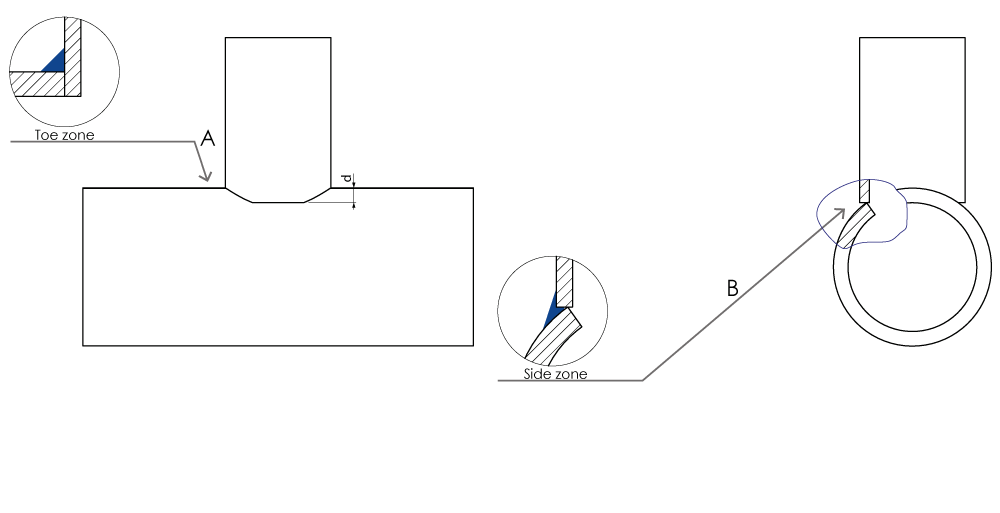

5. Colocación de la boquilla

Un método de ajuste rápido para conexiones perpendiculares de tuberías.

Geometría de la intersección

– Conexión perpendicular.

– Profundidad de boquilla ajustable (d).

Preparación de la soldadura

– No necesita boquilla perfilada para soldar.

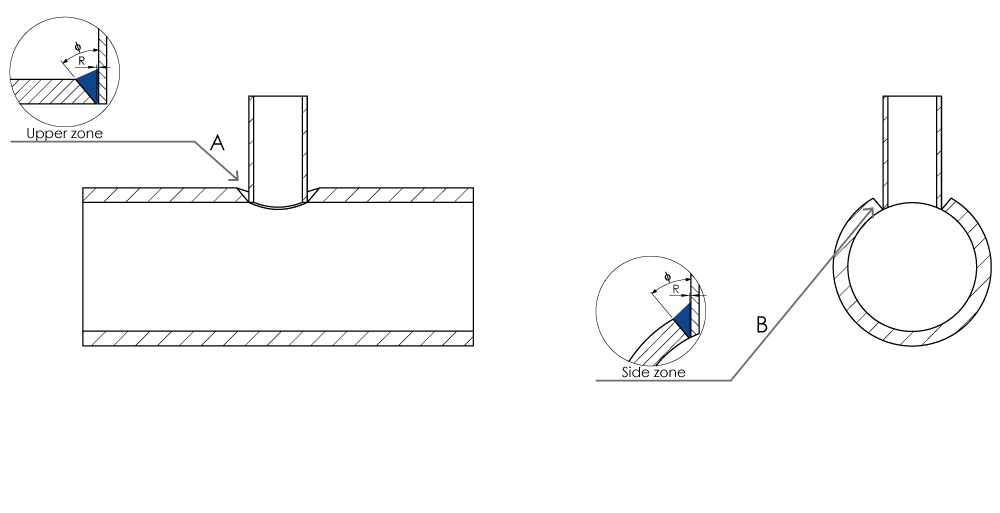

6. Colocación de la silla y del orificio

Para conexiones a presión con un diámetro de tubería de derivación mucho menor.

Geometría de la intersección

– Pendiente ajustable.

– Excentricidad ajustable.

Preparación de la soldadura

– Ángulo de la ranura ajustable (φ).

– Abertura de la raíz ajustable (R).