El perfilado 3D del acero es un proceso de fabricación que implica el uso de tecnología avanzada para cortar formas tridimensionales en tubos metálicos, vigas y otros perfiles de acero. Implica el uso de programas de diseño asistido por ordenador (CAD), como Tekla, para crear un modelo tridimensional del componente de acero deseado. A continuación, este modelo se introduce en máquinas de corte especializadas que utilizan sopletes de plasma u oxicorte de alta potencia para cortar el acero con precisión y darle la forma deseada.

Perfilado 2D vs. Perfilado 3D

En la industria del corte de acero existe básicamente la división entre perfilado 2D y 3D. El perfilado 2D consiste en cortar perfiles de acero en dos dimensiones y suele utilizarse para cortar barras planas o chapas. Sin embargo, el perfilado 3D permite formas más complejas con tolerancias más estrictas. Esto permite obtener piezas más precisas y exactas que tienen menos probabilidades de necesitar más mecanizado. Además, el perfilado 3D puede crear piezas con un mayor nivel de simetría y consistencia.

Las principales ventajas del perfilado 3D

El perfilado 3D es un proceso de fabricación versátil que tiene una amplia gama de aplicaciones en la industria siderúrgica. Tiene un par de ventajas clave:

Produce formas complejas con un alto grado de precisión y repetibilidad.

Una de las principales ventajas del perfilado 3D es su capacidad para producir formas complejas con un alto grado de precisión y repetibilidad. Esto lo convierte en un proceso de fabricación ideal para componentes que requieren dimensiones y tolerancias precisas. Además, el perfilado 3D permite la producción de componentes personalizados, lo que permite a los diseñadores crear formas y diseños únicos que serían difíciles o imposibles de conseguir con los métodos de fabricación tradicionales.

Reducir el tiempo de trabajo en la fabricación

Otra gran ventaja del perfilado 3D es su eficacia. El uso de programas CAD y máquinas de corte controladas por ordenador permite producir rápidamente grandes cantidades de componentes idénticos. Esto reduce la cantidad de tiempo y mano de obra necesarios para la fabricación, lo que se traduce en menores costes de producción y plazos de entrega más rápidos.

«Nuestra misión es automatizar la artesanía y dar al mundo del acero la libertad de crear».

Los distintos métodos que utilizamos para el perfilado 3D

En HGG estamos especializados en dos métodos diferentes de corte del acero: el corte por plasma y el oxicorte.

Corte por plasma

El corte de acero por plasma consiste en utilizar una antorcha de plasma para cortar el metal. La antorcha de plasma genera un arco eléctrico que atraviesa un gas, normalmente aire comprimido, creando un chorro de plasma. Este chorro de plasma se dirige hacia el metal que hay que cortar y funde el metal, que luego es expulsado por el gas de plasma. El gas plasma también enfría el metal mientras se corta, evitando que se deforme.

Oxicorte

El oxicorte permite cortar ángulos más pronunciados, de hasta 70° (frente a los 45° del plasma), debido a la concentración del haz de oxígeno. También permite un grosor de pared mayor que con el corte por plasma. Sin embargo, una desventaja del oxicorte es que suele ser bastante más lento, sobre todo al cortar materiales de paredes más gruesas. También requiere que el soplete de corte precaliente el acero a la temperatura de ignición de unos 960°C antes de que pueda empezar el corte.

El método que utilices depende de muchos factores, como el tipo de acero (acero inoxidable o acero al carbono) que vayas a cortar, el ángulo en el que hay que cortarlo, hasta qué punto hay que cortarlo y muchos otros factores. Siempre estamos abiertos a asesorarte sobre la opción que mejor se adapte a tu situación.

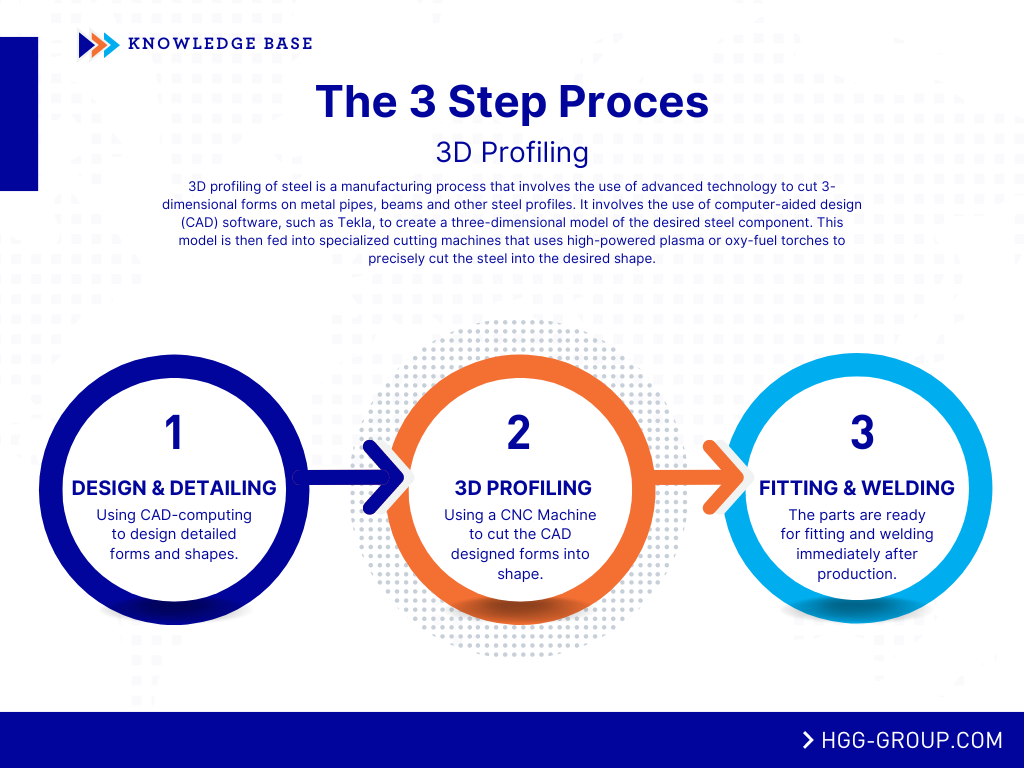

El ciclo de fabricación con perfilado 3D

1. Diseño y detalle

El perfilado 3D se realiza mediante una conexión CAD-CAM (diseño asistido por ordenador y fabricación asistida por ordenador) y una máquina de corte CNC. También se pueden incluir especificaciones de soldadura adicionales en las dimensiones del corte, como la contracción, el ángulo de la ranura y la abertura de la raíz.

2. Perfilado 3D de tu acero

En función de las especificaciones, se elige cortar con un soplete de corte por plasma u oxicorte montado en un brazo robotizado de la máquina de corte CNC. Este proceso de perfilado también compensa las distorsiones del material, como vigas curvadas o tubos deformados. La compensación se realiza mediante una combinación de sistemas de medición láser e ingeniería mecánica inteligente.

3. Montaje y soldadura

Gracias a la preparación de la soldadura aplicada durante la fase de diseño y detallado, las piezas están listas para un ajuste y una soldadura optimizados inmediatamente después del perfilado. Las piezas encajan fácilmente y el volumen de soldadura se reduce enormemente, lo que supone un importante ahorro de tiempo y costes.

Ver el vídeo sobre el perfilado 3D

Los detalles importan. Los distintos sectores, así como las distintas conexiones de acero, exigen diferentes especificaciones y requisitos de soldadura. A continuación se muestran ejemplos de secciones cortadas mediante perfilado 3D.