Cuando se corta material de paredes gruesas, como recipientes a presión, es difícil definir el tiempo y la temperatura perfectos para precalentar de modo que incluso la parte más profunda del material se caliente a la temperatura correcta.

Requiere mucha práctica y experiencia.

Cuando el material de pared gruesa se precalienta durante demasiado tiempo, la entrada de oxígeno provocará muchas salpicaduras y creará un gran cráter.

Esto se debe al grosor de la pared y a la excesiva cantidad de escoria líquida.

Por otro lado, cuando el precalentamiento es insuficiente, todo el espesor de la pared no alcanzará la temperatura de ignición para mantener el proceso exotérmico.

El proceso se detendrá a mitad de camino y el operario tendrá que volver a intentarlo en otro punto de partida y los daños en el contorno del accesorio requerirán mucho más rectificado y soldadura.

Perforación proporcional

Para automatizar este proceso se puede aplicar un método llamado perforación proporcional por el que se regula el flujo de oxígeno para controlar el proceso exotérmico durante la perforación.

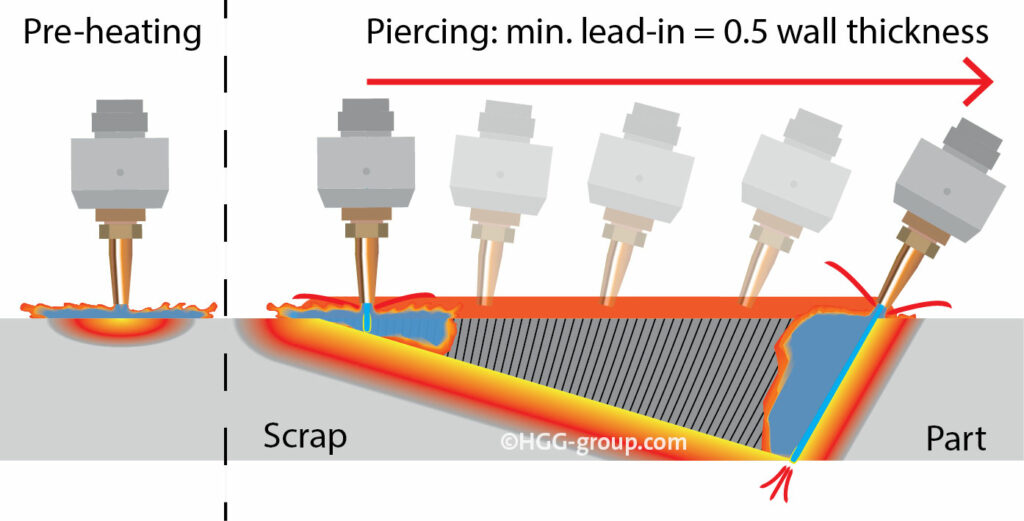

Tras un periodo muy breve de precalentamiento para que la superficie del material alcance la temperatura de ignición, se inicia el proceso de perforación a una presión de oxígeno baja.

A medida que el soplete comienza a moverse hacia el punto de inicialización del contorno de ajuste programado, cambia gradualmente de ángulo mientras que, al mismo tiempo, la presión de oxígeno se incrementa gradualmente hasta la presión máxima para mantener el proceso exotérmico en marcha y perforar más profundamente.

La inclinación crea espacio para la escoria líquida también da lugar a un mínimo de salpicaduras (protección de la punta de corte).