El oxicorte es una técnica de corte fiable, precisa y competitiva que se utiliza para el corte de acero dulce.

¿Qué funcionalidades debe tener en cuenta a la hora de automatizar este proceso de oxicorte?

Al fin y al cabo, se trata de la calidad de todo el contorno de ajuste para reducir el tiempo de ajuste y soldadura.

Oxicorte: conceptos básicos

Antes de cortar, el soplete de corte tiene que precalentar el acero hasta alcanzar la temperatura de ignición en el punto de partida.

A esta temperatura de unos 960°C (según el tipo de aleación), el acero ha perdido las propiedades protectoras contra el oxígeno y sigue siendo sólido.

A continuación, se dirige oxígeno puro a través de la boquilla a la zona calentada.

Este chorro de oxígeno fino y a alta presión transforma el acero precalentado y desprotegido en acero líquido oxidado mediante una reacción exotérmica.

Esta escoria tiene un punto de fusión inferior al del acero, por lo que la corriente de oxígeno puede expulsar la escoria líquida de la cavidad sin afectar al acero sólido no oxidado.

Esta reacción exotérmica es un proceso continuo y crea un corte a medida que se mueve el soplete.

Para que la reacción exotérmica siga funcionando, el soplete de corte mantiene el acero caliente durante el corte.

Sólo los metales cuyos óxidos tienen un punto de fusión inferior al del propio metal base pueden cortarse con este proceso.

De lo contrario, en cuanto el metal se oxida, termina la oxidación formando una costra protectora.

Sólo el acero dulce y algunas aleaciones bajas cumplen las condiciones anteriores y pueden cortarse eficazmente con el proceso de oxicorte.

Variaciones de la transferencia de calor y la longitud de corte; control de la velocidad y precalentamiento

El oxicorte es un proceso que requiere mucho tiempo, especialmente el corte de materiales de paredes gruesas.

La distancia más corta a través del material es un corte perpendicular a la pared.

En el caso de un corte biselado (un corte en ángulo para la preparación de la soldadura) el soplete de corte estará en ángulo y la transferencia de calor al material será menor que la de un corte perpendicular y la longitud de corte será mayor.

Esto requiere la automatización del control de velocidad para mantener un corte en ángulo preciso.

El uso de un soplete de oxicorte adicional (soplete de precalentamiento) que puede instalarse perpendicularmente al material y funcionar delante del soplete de corte puede mejorar la velocidad de corte de forma significativa (100% con un ángulo de corte de 70 grados y 50% con un ángulo de corte de 45 grados).

Para evitar un consumo innecesario de gas, este precalentador sólo debe activarse para ángulos superiores a 30°.

Protección de la punta de corte contra salpicaduras durante la perforación; perforación por inmersión

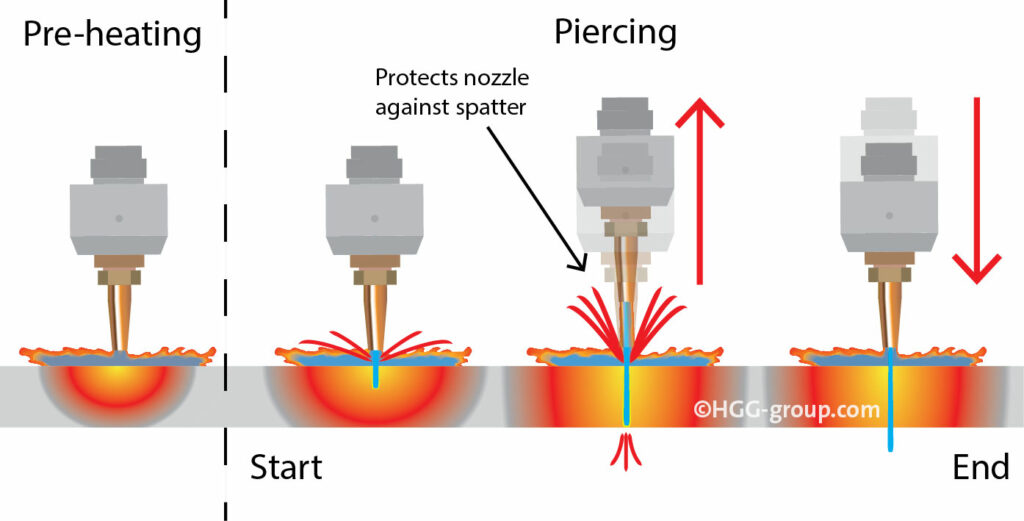

La perforación es la penetración inicial de la superficie a cortar y utiliza el mismo proceso exotérmico que se emplea durante el oxicorte estándar.

Tras precalentar la superficie, el oxígeno fluirá a través de la boquilla para transformar el acero sólido precalentado en acero oxidado líquido (escoria).

Durante este proceso se producen salpicaduras, porque el oxígeno sopla la escoria hacia arriba durante la perforación.

Estas salpicaduras pueden adherirse a la punta de corte y afectar gravemente al flujo de gas y al proceso de corte.

Para proteger la punta de corte contra las salpicaduras durante la perforación, el soplete de corte se desplaza hacia arriba durante la perforación y, en cuanto se perfora el material, el soplete de corte se desplaza de nuevo a la distancia correcta entre el soplete y el material para cortar.

Una variación de este método de perforación es perforar con el soplete colocado bajo un ligero ángulo para proteger la punta de corte de las salpicaduras pero también para proteger el lado subyacente del material cortado contra las salpicaduras (por ejemplo, el interior de la tubería).

Cráter o perforación fallida; perforación proporcional

Al cortar material de paredes gruesas es difícil definir el tiempo y la temperatura perfectos para precalentar de modo que incluso la parte más profunda del material se caliente a la temperatura correcta.

Requiere mucha práctica y experiencia.

Cuando el material grueso se precalienta durante demasiado tiempo, la entrada de oxígeno provocará muchas salpicaduras y creará un gran cráter.

Esto se debe al grosor de la pared y a la excesiva cantidad de escoria líquida.

Por otro lado, cuando el precalentamiento es insuficiente, todo el espesor de la pared no alcanzará la temperatura de ignición para mantener el proceso exotérmico.

El proceso se detendrá a medio camino y el operario tendrá que volver a intentarlo en otro punto de partida y los daños en el contorno del accesorio requerirán mucho más rectificado y soldadura.

Para automatizar este proceso se puede aplicar un método llamado perforación proporcional por el que se regula el flujo de oxígeno para controlar el proceso exotérmico durante la perforación.

Tras un periodo muy breve de precalentamiento para que la superficie del material alcance la temperatura de ignición, se inicia el proceso de perforación a una presión de oxígeno baja.

A medida que el soplete comienza a moverse hacia el punto de inicialización del contorno de ajuste programado, cambia gradualmente de ángulo mientras que, al mismo tiempo, la presión de oxígeno se incrementa gradualmente hasta la presión máxima para mantener el proceso exotérmico en marcha y perforar más profundamente.

La inclinación crea espacio para la escoria líquida también da lugar a un mínimo de salpicaduras (protección de la punta de corte).

Daños en la superficie de corte al principio y al final; entrada y salida radiales

El inicio de un corte debe hacerse siempre cerca del contorno de ajuste real y en una zona denominada de desecho para evitar daños en la superficie de corte por perforación.

El movimiento del soplete desde la zona de chatarra hasta la posición y el ángulo de inicio programados se denomina avance.

El movimiento del soplete hacia la zona de desecho tras completar un corte se denomina salida.

Para realizar un cruce suave y controlado del inicio y el final del corte (el mismo punto), se puede programar la antorcha para que se desplace radialmente hacia dentro en el inicio y también hacia fuera.

Características del oxicorte comparado con el corte por plasma

Material

El oxicorte se utiliza para el corte de acero dulce.

Sólo los metales cuyos óxidos tienen un punto de fusión inferior al del propio metal base pueden cortarse con este oxicorte.

De lo contrario, en cuanto el metal se oxida, termina la oxidación formando una costra protectora.

Sólo el acero dulce y algunas aleaciones bajas cumplen las condiciones anteriores.

Grosor de las paredes

El oxicorte permite cortar materiales de paredes más gruesas que el corte por plasma.

El plasma no puede cortar paredes más gruesas debido a las enormes cantidades de energía necesarias para alcanzar espesores similares.

Ángulo de corte

El oxicorte permite cortar ángulos más pronunciados de hasta 70° (frente a los 45° del corte por plasma) debido a la concentración del haz de oxígeno.

Cortes rectos

El haz de plasma tiene tendencia a desviarse cuando el ángulo es demasiado pronunciado.

Sin embargo, esta desviación podría compensarse mediante la automatización.

Costes

El corte por oxígeno es una solución más económica que el corte por plasma.

Los costes de inversión inicial, los consumibles y los costes de funcionamiento son inferiores al corte por plasma.

Sin embargo, las velocidades de procesamiento suelen ser inferiores por debajo de un rango de espesor de pared de 20 mm (considerando el perfilado 3D en la industria del acero pesado).

Encuentre la máquina que se adapte a sus necesidades

Navegue por nuestra vista general de máquinas para encontrar la máquina de oxicorte que se adapte a sus necesidades.