Möchten Sie stärkere geschweißte H-Träger-Verbindungen?

In diesem Artikel erklären wir die wichtigsten Schweißbegriffe, die für die Schweißnahtvorbereitung bei H-Trägern nützlich sind.

Terminologie zum Schweißen

Bei der Terminologie des Strahlschweißens herrscht oft große Verwirrung.

Im Folgenden werden einige dieser Begriffe erklärt.

Geometrie der Kreuzung

Schräglage

Akuter Winkel zwischen den Achsen der Stäbe in der horizontalen Ebene.

Steigung

Scharfer Winkel zwischen den Achsen der Glieder in einer vertikalen Ebene.

Auch ‚Neigung‘ genannt.

Gestalten Sie

Tatsächliche Geometrie, um den Endschnitt, die Aussparung oder das Loch für eine korrekte Passform zu erstellen.

Schweißnahtvorbereitung

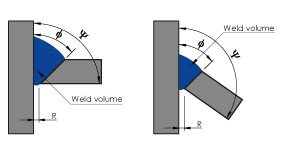

Rillenwinkel φ

Der Winkel zwischen den gegenüberliegenden Flächen der verbundenen Teile, der eine Nut erzeugt, die mit Schweißmaterial aufgefüllt wird.

Dies kann ein Innen- oder Außenwinkel für die Schweißnahtvorbereitung sein.

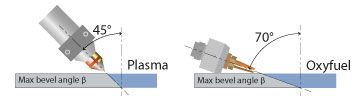

Kegelwinkel β

Der Winkel zwischen einer Mittellinie, die senkrecht zur Wand verläuft, und der Schnittfläche der Wand.

Entspricht dem Schnittwinkel und kann negativ oder positiv sein.

- Ein rechtwinkliger Schnitt hat β=0°;

- Größtes β-Plasma 45° (- oder +).

Flächenwinkel ψ

Winkel zwischen den Außenflächen der verbundenen Wände.

Die Berechnungen für die optimale Schweißnahtvorbereitung basieren auf ψ.

Wurzelöffnung (R)

Die Trennung an der Fuge zwischen den Wänden nach der Montage.

Technik zur Erhöhung der Fugendurchdringung für stärkere Verbindungen.

Schweißnaht-Typen

- Kehlnaht

- Rillenschweißung

- Stumpfschweißen

Anleitung zur Schweißnahtvorbereitung für geschweißte H-Träger-Verbindungen

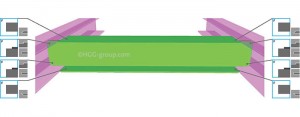

HGG entwickelt Balkenschneidmaschinen zum Schneiden von Kappen und Schweißnahtvorbereitung mit einer Vielzahl von Fasenarten

Fase schneiden

Keine

Bevorzugt im Falle von Schraubverbindungen oder zum Anbringen von Kehlnähten.

Einzelne Rille

Schrägschnitt für Rillenschweißung.

Schweißnahtvorbereitung auf der Ober- oder Unterseite.

Einzelne Rille mit Nase

Schrägschnitt für eine Rillenschweißung mit breiter Wurzelfläche.

Schweißnahtvorbereitung auf der Oberseite oder der Unterseite.

Doppelte Rille

X-Fasenschnitt für X- oder K-Nut-Schweißnähte.

Eine kleine Wurzelfläche kann nach dem Schneiden angebracht werden.

Doppelrille mit Nase

X-Fasenschnitt für X- oder K-Nut-Nähte mit breiter Wurzelfläche.

Ratholes

Dieses offene Loch im Steg direkt am Flansch ermöglicht kontinuierliche Schweißnähte an Flanschverbindungen über den Steg mit vollständiger Durchdringung der Verbindung.

Durch die notwendige Verkleinerung des Stegs werden Defekte wie Unterbrechungen, Einschlüsse und unvollständige Durchdringung der Lagen vermieden.

Ratholes ermöglichen eine zerstörungsfreie Prüfung der gesamten Verbindung.

Abhängig von den Vertragsdokumenten und den darin enthaltenen Schweißvorschriften kann ein Verarbeiter entscheiden, keine Rattenlöcher anzubringen.

Dadurch wird eine Reduzierung des Stegs vermieden, aber mögliche Fehler, die nicht geprüft werden können, müssen bei der Festigkeitsberechnung berücksichtigt werden.

Keine

Keine Reduzierung des Stegquerschnitts bei voller Festigkeit.

Zerstörungsfreie Prüfungen von Schweißnähten, die quer zum Steg verlaufen, sind nicht möglich.

Typ 1

Traditionelles Rattenloch.

Der erforderliche Abstand zwischen Brenner und Flansch für Bahnschnitte erfordert ein Minimum an Schleifarbeit.

Typ 6

HGG optimiertes Rattenloch.

Kein Schleifen erforderlich.

AWS 6.2

Schweißnahtprüföffnung für seismische Momentverbindungen (nur CAD-CAM).

Ein praktisches Beispiel

Die folgenden Beispiele helfen Ihnen, die Struktur dieses Dokuments zu verstehen.

Schnitte sind für Endformen, Löcher und Aussparungen verfügbar.

Vier Schnitte werden benötigt, um eine Trägerendform zu definieren.

Oberer Flansch, oberer Steg, unterer Steg und unterer Flansch.

Die Schweißnahtvorbereitung wird auf der rechten Seite des Schnitts gezeigt.

Weitere Beispiele finden Sie in dem Artikel ‚Die 7 am häufigsten verwendeten Balkenverbindungen erklärt‘.