Oxyfuel snijden is een betrouwbare, nauwkeurige en concurrerende snijtechniek die gebruikt wordt voor het snijden van staal. Met welke functionaliteiten moet u rekening houden bij het automatiseren van dit oxyfuelsnijproces?

Het gaat tenslotte om de kwaliteit van de volledige pascontour om de fit- en lastijd te verkorten.

Autogeensnijden: de basis

Voor het snijden moet de snijbrander het staal voorverwarmen tot de ontstekingstemperatuur op het startpunt. Bij deze temperatuur van ongeveer 960°C (afhankelijk van het type legering) heeft het staal zijn beschermende eigenschappen tegen zuurstof verloren en is het nog vast. Vervolgens wordt er pure zuurstof door het mondstuk naar het verhitte gebied geleid.

Deze fijne zuurstofstroom onder hoge druk verandert het voorverwarmde en onbeschermde staal in geoxideerd vloeibaar staal door een exotherme reactie.

Deze slak heeft een lager smeltpunt dan staal, zodat de zuurstofstroom de vloeibare slak uit de holte kan blazen zonder het niet-geoxideerde vaste staal aan te tasten. Deze exotherme reactie is een continu proces en creëert een snede terwijl de toorts beweegt. Om de exotherme reactie in gang te houden, houdt de snijbrander het staal tijdens het snijden verwarmd. Alleen metalen waarvan de oxiden een lager smeltpunt hebben dan het basismetaal zelf, kunnen met dit proces worden gesneden. Anders beëindigt het metaal, zodra het oxideert, de oxidatie door een beschermende korst te vormen. Alleen zacht staal en sommige lage legeringen voldoen aan de bovenstaande voorwaarden en kunnen effectief worden gesneden met het autogeen proces.

Variaties van warmteoverdracht en snijlengte; snelheidsregeling en voorverwarming

Autogeen snijden is een tijdrovend proces, vooral bij het snijden van dikwandige materialen.

De kortste afstand door het materiaal is een snede loodrecht op de wand. In het geval van een schuine snede (een schuine snede voor lasvoorbereiding) zal de snijbrander onder een hoek staan en zal de warmteoverdracht naar het materiaal minder zijn dan bij een loodrechte snede en zal de snijlengte groter zijn. Dit vereist automatisering van de snelheidsregeling om een nauwkeurige schuine snede te behouden.

Het gebruik van een extra autogeen brander (voorverwarmingstoorts) die loodrecht op het materiaal kan worden geïnstalleerd en voor de snijbrander kan lopen, kan de snijsnelheid aanzienlijk verbeteren (100% bij een snijhoek van 70 graden en 50% bij een snijhoek van 45 graden). Om onnodig gasverbruik te voorkomen, mag deze voorverwarmer alleen worden geactiveerd bij hoeken steiler dan 30°.

Snijpuntbescherming tegen spatten tijdens het piercen; gedompeld piercen

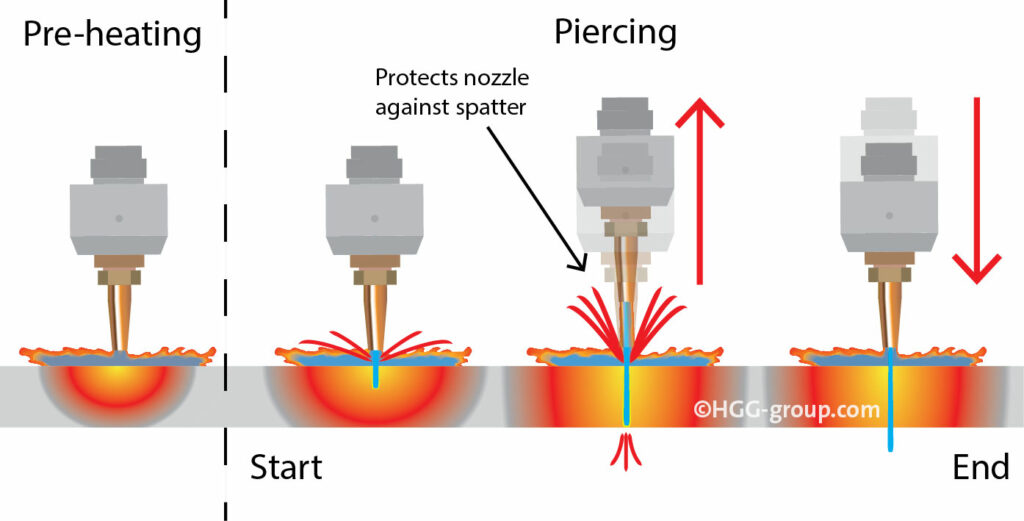

Doorboren is de initiële penetratie van het te snijden oppervlak en maakt gebruik van hetzelfde exotherme proces als bij het standaard zuurstof snijden. Na het voorverwarmen van het oppervlak stroomt er zuurstof door het mondstuk om het vaste voorverwarmde staal te veranderen in vloeibaar geoxideerd staal (slak).

Tijdens dit proces ontstaat spatten, omdat de zuurstof de slak tijdens het doorboren omhoog blaast. Dit spatten kan aan de snijpunt blijven kleven en de gasstroom en het snijproces ernstig beïnvloeden.

Om de snijpunt te beschermen tegen spatten tijdens het doorboren, wordt de snijbrander tijdens het doorboren omhoog bewogen en zodra het materiaal doorboord is, wordt de snijbrander terug bewogen naar de juiste toorts-materiaalafstand voor het snijden. Een variatie op deze doorsteekmethode is doorboren met de toorts onder een lichte hoek om de snijpunt tegen spatten te beschermen, maar ook om de onderliggende kant van het doorgesneden materiaal tegen spatten te beschermen (bijv. de binnenkant van een buis).

Krater of mislukte piercing; proportionele piercing

Bij het snijden van dikwandig materiaal is het moeilijk om de perfecte tijd en temperatuur te bepalen om voor te verwarmen, zodat zelfs het diepste gedeelte van het materiaal op de juiste temperatuur verwarmd wordt.

Dit vereist veel oefening en ervaring.

Wanneer dik materiaal iets te lang wordt voorverwarmd, zal de toevoer van zuurstof veel spatten veroorzaken en een grote krater doen ontstaan.

Dit komt door de dikke wand en de overmatige hoeveelheid vloeibare slak.

Aan de andere kant zal bij onvoldoende voorverwarming de volledige wanddikte de ontstekingstemperatuur niet bereiken om het exotherme proces in stand te houden.

Het proces zal halverwege stoppen en de operator zal het opnieuw moeten proberen op een ander startpunt en de schade aan de contour van de fitting zal veel meer slijp- en laswerk vereisen.

Om dit proces te automatiseren kan een methode genaamd proportioneel doorboren worden toegepast, waarbij de zuurstofstroom wordt geregeld om het exotherme proces tijdens het doorboren te controleren.

Na een zeer korte periode van voorverwarming om het materiaaloppervlak de ontstekingstemperatuur te laten bereiken, wordt het doorsteekproces gestart bij een lage zuurstofdruk.

Terwijl de toorts naar het beginpunt van de geprogrammeerde contour van de fitting begint te bewegen, verandert hij geleidelijk van hoek terwijl tegelijkertijd de zuurstofdruk geleidelijk wordt verhoogd tot de maximale druk om het exotherme proces op gang te houden en dieper te doorboren.

Het kantelen creëert ruimte voor de vloeibare slak en resulteert ook in een minimum aan spatten (bescherming van de snijpunt).

Schade aan snijoppervlak aan begin en einde; radiale aanloop en uitloop

Het begin van een snede moet altijd dicht bij de eigenlijke pascontour en in een zogenaamde schrootzone gebeuren om schade aan het snijoppervlak door doorboren te voorkomen.

De beweging van de toorts van de afvalzone naar de geprogrammeerde startpositie en -hoek wordt lead-in genoemd.

De beweging van de toorts naar de schrootzone na het voltooien van een snede wordt de lead-out genoemd.

Om een soepele en gecontroleerde kruising te maken tussen het begin en het einde van de snede (hetzelfde punt), kan de toorts geprogrammeerd worden om radiaal naar binnen te bewegen bij het begin en ook radiaal naar buiten.

Kenmerken van autogeensnijden in vergelijking met plasmasnijden

Materiaal

Autogeensnijden wordt gebruikt voor het snijden van zacht staal.

Alleen metalen waarvan de oxiden een lager smeltpunt hebben dan het basismetaal zelf, kunnen met dit zuurstof snijden gesneden worden.

Anders beëindigt het metaal, zodra het oxideert, de oxidatie door een beschermende korst te vormen.

Alleen zacht staal en sommige lage legeringen voldoen aan de bovenstaande voorwaarden.

Wanddikte

Met autogeen snijden kunt u dikker wandmateriaal snijden dan met plasma snijden.

Plasma kan geen dikkere wanden snijden vanwege de enorme hoeveelheden energie die nodig zijn om vergelijkbare diktes te bereiken.

Snijhoek

Bij autogeensnijden kunnen steilere hoeken tot 70° gesneden worden (vergeleken met 45° bij plasmasnijden) vanwege de concentratie van de zuurstofstraal.

Rechte sneden

De plasmastraal heeft de neiging om af te buigen als de hoek te steil is.

Deze afbuiging kan echter gecompenseerd worden door automatisering.

Kosten

Zuurstofsnijden is een voordeligere oplossing dan plasmasnijden.

De initiële investeringskosten, verbruiksartikelen en bedrijfskosten zijn allemaal lager dan bij plasmasnijden.

De verwerkingssnelheden zijn echter meestal lager onder een wanddikte van 20 mm (als u 3D-profilering in de zware staalindustrie overweegt).

Vind de machine die aan uw behoeften voldoet

Navigeer naar ons machineoverzicht om de autogeensnijmachine te vinden die aan uw behoeften voldoet.