Bij het snijden van dikwandig materiaal, zoals drukvaten, is het moeilijk om de perfecte tijd en temperatuur te bepalen om voor te verwarmen, zodat zelfs het diepste gedeelte van het materiaal op de juiste temperatuur verwarmd wordt.

Dit vereist veel oefening en ervaring.

Wanneer dikwandig materiaal iets te lang wordt voorverwarmd, zal de toevoer van zuurstof veel spatten veroorzaken en een grote krater doen ontstaan.

Dit komt door de dikke wand en de overmatige hoeveelheid vloeibare slak.

Aan de andere kant zal bij onvoldoende voorverwarming de volledige wanddikte niet de ontstekingstemperatuur bereiken om het exotherme proces in stand te houden.

Het proces zal halverwege stoppen en de operator zal het opnieuw moeten proberen op een ander startpunt en de schade aan de contour van de fitting zal veel meer slijp- en laswerk vereisen.

Proportionele piercing

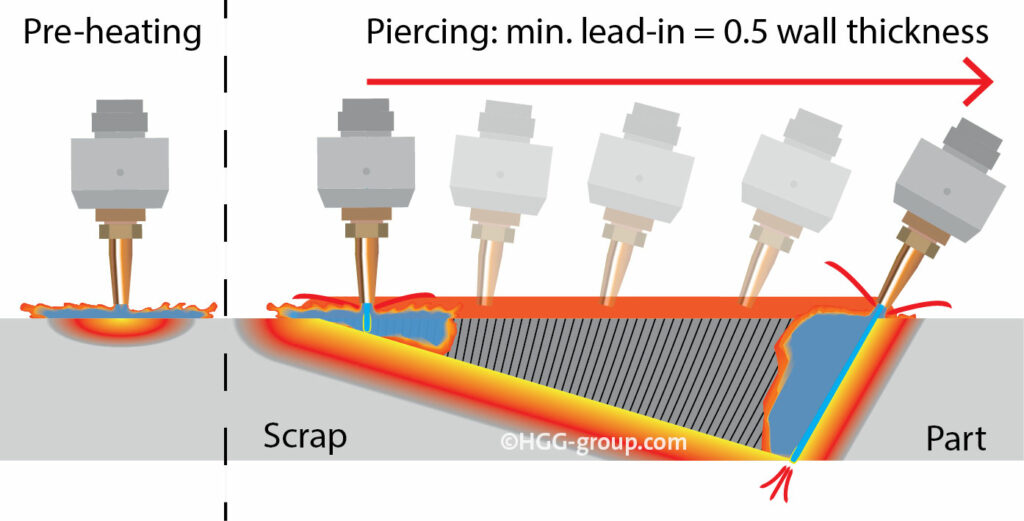

Om dit proces te automatiseren kan een methode genaamd proportioneel doorboren worden toegepast, waarbij de zuurstofstroom wordt geregeld om het exotherme proces tijdens het doorboren te controleren.

Na een zeer korte periode van voorverwarming om het materiaaloppervlak de ontstekingstemperatuur te laten bereiken, wordt het doorsteekproces gestart bij een lage zuurstofdruk.

Terwijl de toorts naar het beginpunt van de geprogrammeerde contour van de fitting begint te bewegen, verandert hij geleidelijk van hoek terwijl tegelijkertijd de zuurstofdruk geleidelijk wordt verhoogd tot de maximale druk om het exotherme proces op gang te houden en dieper te doorboren.

Het kantelen creëert ruimte voor de vloeibare slak en resulteert ook in een minimum aan spatten (bescherming van de snijpunt).