Le profilage 3D de l’acier est un processus de fabrication qui implique l’utilisation d’une technologie avancée pour découper des formes tridimensionnelles sur des tuyaux métalliques, des poutres et d’autres profils en acier. Elle implique l’utilisation d’un logiciel de conception assistée par ordinateur (CAO), tel que Tekla, pour créer un modèle tridimensionnel du composant en acier souhaité. Ce modèle est ensuite introduit dans des machines de découpe spécialisées qui utilisent des torches à plasma ou à oxy-combustible très puissantes pour découper précisément l’acier dans la forme souhaitée.

Profilage 2D et profilage 3D

Dans l’industrie de la coupe de l’acier, on distingue essentiellement le profilage 2D et le profilage 3D. Le profilage 2D consiste à découper des profils d’acier en deux dimensions et est souvent utilisé pour découper des barres ou des plaques plates. Le profilage en 3D permet toutefois d’obtenir des formes plus complexes avec des tolérances plus étroites. Cela permet d’obtenir des pièces plus précises et plus exactes, moins susceptibles de nécessiter un usinage supplémentaire. En outre, le profilage 3D permet de créer des pièces présentant un niveau de symétrie et de cohérence plus élevé.

Les principaux avantages du profilage 3D

Le profilage 3D est un procédé de fabrication polyvalent qui a de nombreuses applications dans l’industrie sidérurgique. Il présente quelques avantages essentiels :

Produisez des formes complexes avec un haut degré de précision et de répétabilité.

L’un des principaux avantages du profilage 3D est sa capacité à produire des formes complexes avec un degré élevé de précision et de répétabilité. Il s’agit donc d’un processus de fabrication idéal pour les composants qui nécessitent des dimensions et des tolérances précises. En outre, le profilage en 3D permet de produire des composants personnalisés, ce qui permet aux concepteurs de créer des formes et des designs uniques qui seraient difficiles, voire impossibles, à réaliser avec les méthodes de fabrication traditionnelles.

Réduction du temps de travail dans la fabrication

Un autre avantage majeur du profilage 3D est son efficacité. L’utilisation de logiciels de CAO et de machines de découpe commandées par ordinateur permet de produire rapidement de grandes quantités de composants identiques. Cela permet de réduire le temps et la main-d’œuvre nécessaires à la fabrication, ce qui se traduit par des coûts de production moins élevés et des délais d’exécution plus courts.

« Notre mission est d’automatiser l’artisanat et de donner au monde de l’acier la liberté de créer. automatiser l’artisanat et donner au monde de l’acier la liberté de créer ».

Les différentes méthodes que nous utilisons pour le profilage 3D

Chez HGG, nous sommes spécialisés dans deux méthodes différentes de découpage de l’acier : le découpage au plasma et l’oxycoupage.

Découpage plasma

Le découpage de l’acier au plasma implique l’utilisation d’une torche à plasma pour découper le métal. La torche à plasma génère un arc électrique qui traverse un gaz, généralement de l’air comprimé, créant ainsi un jet de plasma. Ce jet de plasma est dirigé vers le métal à découper et fait fondre le métal, qui est ensuite soufflé par le gaz plasma. Le gaz plasma refroidit également le métal pendant qu’il est découpé, l’empêchant ainsi de se déformer ou de se tordre.

Oxycoupage

L’oxycombustion permet de couper des angles plus prononcés, jusqu’à 70° (contre 45° avec le plasma), en raison de la concentration du faisceau d’oxygène. Il permet également d’obtenir une épaisseur de paroi plus importante qu’avec le découpage au plasma. L’inconvénient de l’oxycoupage est qu’il est souvent un peu plus lent, en particulier lorsqu’il s’agit de découper des matériaux à parois plus épaisses. Le chalumeau doit également préchauffer l’acier à la température d’allumage d’environ 960°C avant que le découpage ne puisse commencer.

La méthode que vous utilisez dépend de nombreux facteurs tels que le type d’acier (acier inoxydable ou acier au carbone) à couper, l’angle sur lequel il doit être coupé, l’étendue de la coupe et bien d’autres facteurs. Nous sommes toujours prêts à vous conseiller sur l’option qui convient le mieux à votre situation.

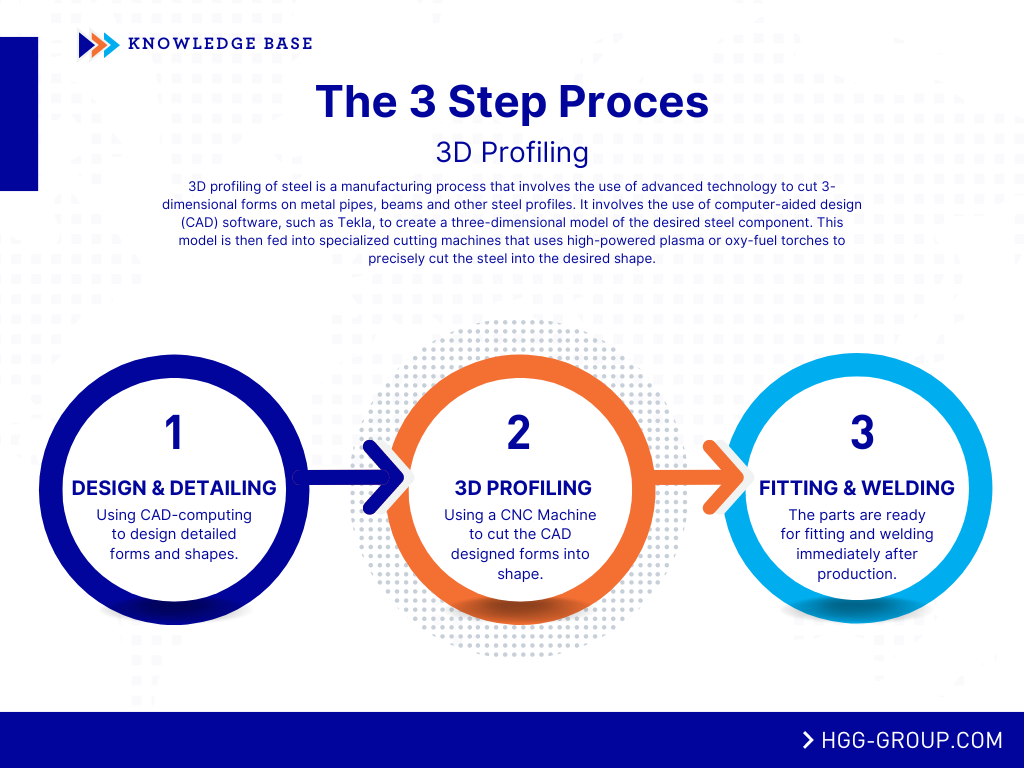

Le cycle de fabrication avec le profilage 3D

1. Conception et détails

Le profilage 3D est réalisé au moyen d’une connexion CAD-CAM (conception assistée par ordinateur et fabrication assistée par ordinateur) et d’une machine de découpe CNC. Des spécifications de soudage supplémentaires peuvent également être incluses dans les dimensions de la coupe, telles que le retrait, l’angle de la rainure et l’ouverture de la racine.

2. Profilage 3D de votre acier

En fonction des spécifications, le choix se porte sur une torche de découpe au plasma ou à l’oxycombustible montée sur un bras robotisé de la machine de découpe CNC. Ce processus de profilage permet également de compenser les déformations du matériau, telles que les poutres courbes ou les tuyaux déformés. La compensation est réalisée par une combinaison de systèmes de mesure laser et d’ingénierie mécanique intelligente.

3. Montage et soudage

Grâce à la préparation des soudures appliquée lors de la phase de conception et d’élaboration des détails, les pièces sont prêtes pour un montage et un soudage optimisés immédiatement après le profilage. Les pièces s’emboîtent facilement et le volume de soudure est considérablement réduit, ce qui se traduit par des économies importantes en termes de temps et de coûts.

Regardez la vidéo sur le profilage 3D

Les détails comptent. Des industries différentes ainsi que des connexions d’acier différentes exigent des spécifications et des exigences de soudage différentes. Vous trouverez ci-dessous des exemples de sections coupées à l’aide du profilage 3D.