Autres façons de casser les arêtes des poutres

La création d’une barrière contre la corrosion est essentielle pour prolonger la durée de vie des structures en acier.

Le cassage des arêtes est donc appliqué pour améliorer les surfaces de revêtement et, en fin de compte, la protection contre la corrosion.

La tension superficielle élevée du revêtement liquide entraîne l’arrachement du film sur les arêtes vives, ce qui se traduit par une épaisseur de revêtement insuffisante.

Une défaillance du revêtement rend une arête plus sensible à la corrosion.

Les peintures de protection et autres revêtements n’adhèrent pas aux arêtes vives des matériaux.

Pour garantir un revêtement uniforme et complet sur la surface des arêtes des poutres, des barres en T et des barres plates, ces arêtes doivent d’abord être arrondies.

Les fabricants utilisent deux méthodes courantes pour casser les arêtes des poutres et des barres : le chanfreinage et le laminage.

Ce dernier peut être réalisé de trois manières : meulage, fraisage et arrondi des bords par laminage à l’aide de machines automatisées.

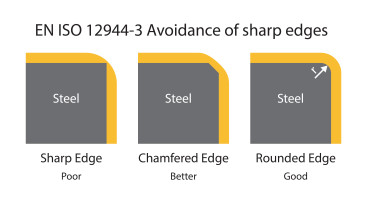

Rupture d’arête par chanfreinage versus arrondi d’arête

L’inconvénient du chanfreinage est la création de nouvelles arêtes qui créent toujours le même effet d’éviction du revêtement liquide en raison de la tension superficielle élevée.

C’est pourquoi l’arrondi des arêtes est un procédé préférable au chanfreinage.

Les techniques d’arrondi des bords les plus courantes dans la pratique sont les opérations d’usinage telles que le meulage et le fraisage.

Des outils électriques et des machines semi-automatiques sont disponibles pour arrondir les arêtes par usinage et sont le plus souvent utilisés dans la pratique.

Nous allons examiner de plus près les trois techniques alternatives permettant d’atteindre cet objectif ;

- Broyage

- Fraisage

- Roulant

Fraisage

L’échantillon fraisé sur la photo ci-dessous montre le résultat de l’arrondi des bords par une machine semi-automatique.

Il est très difficile de guider la fraise le long du bord et la fraise n’est pas disposée à tolérer le moindre écart de positionnement.

Il en résulte la formation d’ornières non désirées.

Comme vous pouvez le voir, les bords sont arrondis, mais un peu chanfreinés et pas complètement arrondis.

L’image montre également une indentation.

Ce procédé ne garantit pas une épaisseur de revêtement constante.

Broyage

L’échantillon meulé sur la photo montre le résultat de l’arrondi des bords par une machine semi-automatique.

Les bords sont arrondis mais un peu chanfreinés et pas complètement arrondis.

Cette structure de surface chanfreinée est le résultat de multiples mouvements de meulage le long du bord.

Le meulage peut créer un bord arrondi basé sur des chanfreins multiples.

Cela explique pourquoi le bord n’est pas complètement arrondi.

C’est pourquoi le meulage ne garantit pas une épaisseur de revêtement constante.

Roulant

La troisième solution est le laminage.

Un laminoir trempé de forme ronde appuie sur le bord pour déformer l’acier doux, ce qui crée des bords parfaitement arrondis sur le matériau.

Le rouleau se guide lui-même et est prêt à pardonner tout écart de positionnement.

Cette technique rapide, silencieuse et sans poussière n’a qu’un seul inconvénient.

La dureté du matériau augmente légèrement au niveau du bord où la force est appliquée.

Des recherches sont nécessaires pour vérifier si l’augmentation de la dureté interfère avec les normes du matériau.

L’arrondi des bords est une méthode alternative pour la rupture des bords des poutres

La rupture des arêtes par laminage a longtemps été considérée comme un processus qui déforme le matériau et peut donc entraîner des microfissures et un durcissement, et a donc souvent été évitée.

On pense que le processus peut affecter les propriétés du matériau, qui ne pourrait alors pas répondre aux normes et aux codes.

Toutefois, dans le cas d’une rupture des arêtes de surface uniquement, le volume déformé est très faible et conforme aux normes internationales.