3D-profilering van staal is een productieproces waarbij geavanceerde technologie wordt gebruikt om 3-dimensionale vormen te snijden op metalen buizen, balken en andere stalen profielen. Hierbij wordt computerondersteunde ontwerpsoftware (CAD), zoals Tekla, gebruikt om een driedimensionaal model van de gewenste staalcomponent te maken. Dit model wordt vervolgens in gespecialiseerde snijmachines gevoerd die plasma- of autogeenbranders met een hoog vermogen gebruiken om het staal precies in de gewenste vorm te snijden.

2D profilering vs. 3D profilering

Binnen de staalsnijindustrie is er in principe een onderscheid tussen 2D- en 3D-profilering. 2D-profileren is het snijden van staalprofielen in twee dimensies en wordt vaak gebruikt voor het snijden van platte staven of platen. 3D-profilering maakt echter complexere vormen met nauwere toleranties mogelijk. Dit zorgt voor preciezere en nauwkeurigere onderdelen die waarschijnlijk minder nabewerking nodig hebben. Bovendien kan 3D-profilering onderdelen maken met een hogere mate van symmetrie en consistentie.

De belangrijkste voordelen van 3D-profilering

3D-profilering is een veelzijdig productieproces dat veel toepassingen kent in de staalindustrie. Het heeft een paar belangrijke voordelen:

Complexe vormen produceren met een hoge mate van nauwkeurigheid en herhaalbaarheid.

Een van de belangrijkste voordelen van 3D-profilering is de mogelijkheid om complexe vormen te produceren met een hoge mate van nauwkeurigheid en herhaalbaarheid. Dit maakt het een ideaal productieproces voor onderdelen die precieze afmetingen en toleranties vereisen. Bovendien maakt 3D-profilering de productie van op maat gemaakte onderdelen mogelijk, waardoor ontwerpers unieke vormen en ontwerpen kunnen maken die met traditionele productiemethoden moeilijk of onmogelijk te realiseren zouden zijn.

Arbeidstijd in productie verminderen

Een ander groot voordeel van 3D-profilering is de efficiëntie. Het gebruik van CAD-software en computergestuurde snijmachines maakt een snelle productie van grote hoeveelheden identieke onderdelen mogelijk. Hierdoor is er minder tijd en arbeid nodig voor de productie, wat resulteert in lagere productiekosten en snellere doorlooptijden.

“Onze missie is om vakmanschap te automatiseren en de staalwereld de vrijheid te geven om te creëren.”

De verschillende methoden die we gebruiken voor 3D-profilering

Bij HGG zijn we gespecialiseerd in twee verschillende methoden om staal te snijden, namelijk plasmasnijden en autogeen snijden.

Plasmasnijden

Bij plasma staalsnijden wordt een plasmatoorts gebruikt om metaal te snijden. De plasmatoorts genereert een elektrische boog die door een gas, meestal perslucht, gaat, waardoor een plasmastraal ontstaat. Deze plasmastraal wordt op het te snijden metaal gericht en smelt het metaal, dat vervolgens door het plasmagas wordt weggeblazen. Het plasmagas koelt ook het metaal tijdens het snijden, waardoor het niet kromtrekt of vervormt.

Autogeen snijden

Met zuurstofbrandstof kunnen steilere hoeken tot 70° worden gesneden (vergeleken met 45° met plasma) vanwege de concentratie van de zuurstofbundel. Het maakt ook een dikkere wanddikte mogelijk dan bij plasmasnijden. Een nadeel van autogeen snijden is echter dat het vaak een stuk langzamer is, vooral bij het snijden van dikkerwandige materialen. Het vereist ook dat de snijbrander het staal voorverwarmt tot de ontstekingstemperatuur van ongeveer 960°C voordat het snijden kan beginnen.

Welke methode je ook gebruikt, het hangt van veel factoren af, zoals het staaltype (roestvast staal of koolstofstaal) dat wordt gesneden, de hoek waaronder het moet worden gesneden, in welke mate het snijden een rol speelt en nog veel meer factoren. We staan altijd open voor advies over welke optie het beste bij jouw situatie past.

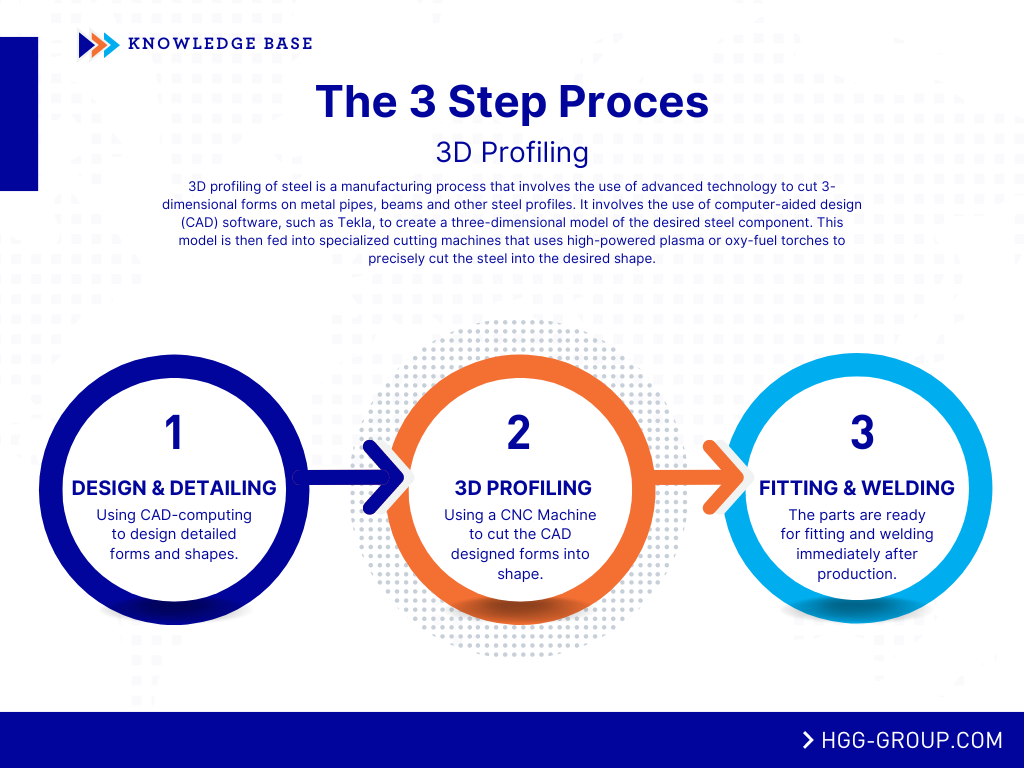

De productiecyclus met 3D-profilering

1. Ontwerp en detaillering

3D profilering wordt uitgevoerd door middel van een CAD-CAM (computer-aided design & computer-aided manufacturing) verbinding en een CNC snijmachine. Extra lasspecificaties kunnen ook worden opgenomen in de afmetingen van de snede, zoals krimp, groefhoek en wortelopening.

2. 3D profilering van je staal

Afhankelijk van de specificaties wordt er gekozen om te snijden met een plasma- of autogeensnijbrander gemonteerd op een robotarm van de CNC-snijmachine. Dit profileringsproces compenseert ook vervormingen in het materiaal, zoals gebogen balken of vervormde buizen. De compensatie wordt gedaan door een combinatie van lasermeetsystemen en slimme mechanische techniek.

3. Passen en lassen

Dankzij de lasvoorbereiding tijdens de ontwerp- en detailleringsfase zijn de onderdelen direct na het profileren klaar voor optimaal passen en lassen. Onderdelen passen gemakkelijk en het lasvolume wordt sterk verminderd, wat resulteert in aanzienlijke besparingen in tijd en kosten.

Bekijk de video over 3D-profilering

Details zijn belangrijk. Verschillende industrieën en verschillende staalverbindingen vereisen allemaal verschillende specificaties en lasvereisten. Hieronder staan voorbeelden van doorsneden met 3D-profilering.