L’oxycoupage est une technique de découpe fiable, précise et compétitive utilisée pour la découpe de l’acier doux.

Quelles fonctionnalités devez-vous prendre en compte lors de l’automatisation de ce processus d’oxycoupage ?

Après tout, il s’agit de la qualité de l’ensemble du contour du raccord pour réduire le temps de montage et de soudage.

Oxycoupage : les bases

Avant le découpage, la torche de découpage doit préchauffer l’acier jusqu’à la température d’allumage au point de départ.

À cette température d’environ 960 °C (selon le type d’alliage), l’acier a perdu ses propriétés protectrices contre l’oxygène et est encore solide.

De l’oxygène pur est alors dirigé par la buse vers la zone chauffée.

Ce flux d’oxygène fin et à haute pression transforme l’acier préchauffé et non protégé en acier liquide oxydé par une réaction exothermique.

Ce laitier a un point de fusion inférieur à celui de l’acier, de sorte que le flux d’oxygène peut souffler le laitier liquide hors de la cavité sans affecter l’acier solide non oxydé.

Cette réaction exothermique est un processus continu qui crée une coupure au fur et à mesure que la torche se déplace.

Pour que la réaction exothermique se poursuive, la torche de découpe maintient l’acier chaud pendant la découpe.

Seuls les métaux dont les oxydes ont un point de fusion inférieur à celui du métal de base peuvent être découpés par ce procédé.

Sinon, dès que le métal s’oxyde, il met fin à l’oxydation en formant une croûte protectrice.

Seuls l’acier doux et certains alliages légers remplissent les conditions susmentionnées et peuvent être coupés efficacement avec le procédé d’oxy-combustion.

Variations du transfert de chaleur et de la longueur de coupe ; contrôle de la vitesse et préchauffage

L’oxycoupage est un processus qui prend beaucoup de temps, surtout lorsqu’il s’agit de couper des matériaux à parois épaisses.

La distance la plus courte à travers le matériau est une coupe perpendiculaire à la paroi.

Dans le cas d’une coupe en biseau (une coupe en angle pour la préparation de la soudure), la torche de coupe sera à un angle et le transfert de chaleur au matériau sera inférieur à celui d’une coupe perpendiculaire et la longueur de la coupe sera plus importante.

Il est donc nécessaire d’automatiser le contrôle de la vitesse pour maintenir une coupe angulaire précise.

L’utilisation d’une torche oxy-combustible supplémentaire (torche de préchauffage), installée perpendiculairement au matériau et passant devant la torche de coupe, permet d’améliorer considérablement la vitesse de coupe (100 % à un angle de coupe de 70 degrés et 50 % à un angle de coupe de 45 degrés).

Pour éviter toute consommation inutile de gaz, cette torche de préchauffage ne doit être activée que pour des angles de coupe supérieurs à 30°.

Protection de la pointe de coupe contre les éclaboussures pendant le perçage ; perçage par immersion

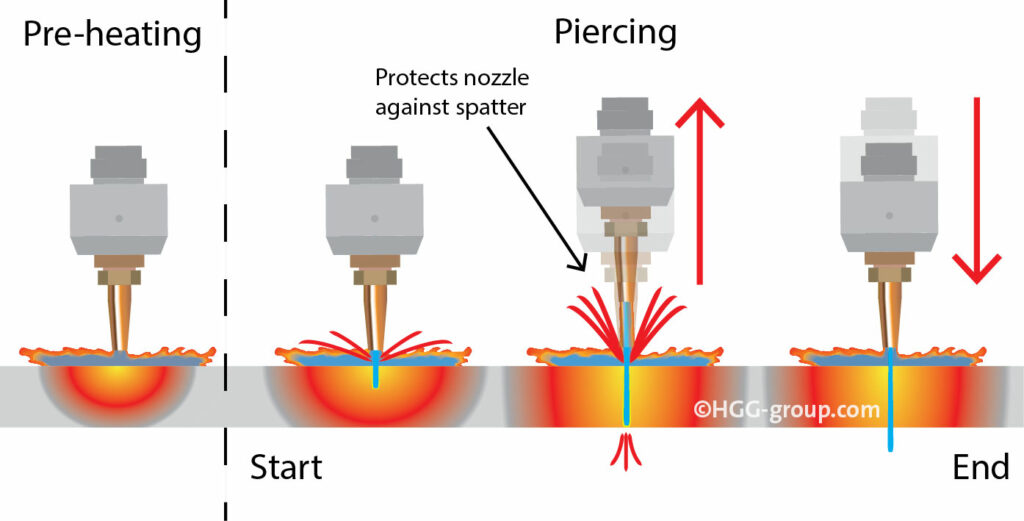

Le perçage est la pénétration initiale de la surface à découper et utilise le même processus exothermique que celui utilisé lors de l’oxycoupage standard.

Après avoir préchauffé la surface, l’oxygène s’écoule à travers la buse pour transformer l’acier solide préchauffé en acier liquide oxydé (laitier).

Des éclaboussures se produisent au cours de ce processus, car l’oxygène souffle le laitier vers le haut pendant le perçage.

Ces éclaboussures peuvent adhérer à la pointe de coupe et nuire au flux de gaz et au processus de coupe.

Pour protéger la pointe de coupe contre les éclaboussures pendant le perçage, la torche de coupe est déplacée vers le haut pendant le perçage et dès que le matériau est percé, la torche de coupe est ramenée à la bonne distance torche-matériau pour le découpage.

Une variante de cette méthode de perçage consiste à percer avec la torche positionnée sous un léger angle pour protéger la pointe de coupe des éclaboussures, mais aussi pour protéger la face sous-jacente du matériau découpé contre les éclaboussures (par exemple, à l’intérieur d’un tuyau).

Cratère ou perforation ratée ; perforation proportionnelle

Lors de la découpe de matériaux à parois épaisses, il est difficile de définir le temps et la température parfaits pour le préchauffage afin que même la partie la plus profonde du matériau soit chauffée à la bonne température.

Cela demande beaucoup de pratique et d’expérience.

Lorsque des matériaux épais sont préchauffés un peu trop longtemps, l’apport d’oxygène provoque de nombreuses éclaboussures et crée un grand cratère.

Cela est dû à l’épaisseur de la paroi et à la quantité excessive de scories liquides.

En revanche, si le préchauffage est insuffisant, l’épaisseur totale de la paroi n’atteindra pas la température d’allumage nécessaire pour maintenir le processus exothermique.

Le processus s’arrêtera à mi-chemin et l’opérateur devra réessayer à un autre point de départ, et les dommages causés au contour du raccord nécessiteront beaucoup plus de meulage et de soudage.

Pour automatiser ce processus, il est possible d’appliquer une méthode appelée perçage proportionnel, qui consiste à réguler le flux d’oxygène afin de contrôler le processus exothermique pendant le perçage.

Après une très courte période de préchauffage pour que la surface du matériau atteigne la température d’allumage, le processus de perçage démarre à une faible pression d’oxygène.

Lorsque la torche commence à se déplacer vers le point d’initialisation du contour programmé du raccord, elle change progressivement d’angle tout en augmentant progressivement la pression d’oxygène jusqu’à la pression maximale afin de maintenir le processus exothermique et de percer plus profondément.

L’inclinaison crée de l’espace pour le laitier liquide et entraîne un minimum de projections (protection de la pointe de coupe).

Endommagement de la surface de coupe au début et à la fin ; entrée et sortie radiales

Le début d’une coupe doit toujours se faire près du contour réel de l’ajustement et dans une zone dite de rebut afin d’éviter d’endommager la surface de coupe en la perçant.

Le déplacement de la torche depuis la zone de rebut jusqu’à la position et l’angle de départ programmés est appelé avance.

Le déplacement de la torche dans la zone de rebut après avoir terminé une coupe est appelé « sortie ».

Pour obtenir un croisement régulier et contrôlé entre le début et la fin de la coupe (même point), la torche peut être programmée pour se déplacer radialement vers l’intérieur au début et vers l’extérieur.

Caractéristiques de l’oxycoupage par rapport au découpage au plasma

Matériau

L’oxycoupage est utilisé pour la découpe de l’acier doux.

Seuls les métaux dont les oxydes ont un point de fusion inférieur à celui du métal de base peuvent être découpés par oxycoupage.

Sinon, dès que le métal s’oxyde, il met fin à l’oxydation en formant une croûte protectrice.

Seuls l’acier doux et certains alliages légers remplissent les conditions susmentionnées.

Épaisseur de la paroi

L’oxycoupage permet de découper des matériaux à parois plus épaisses que le découpage au plasma.

Le plasma ne peut pas découper des parois plus épaisses en raison des énormes quantités d’énergie nécessaires pour atteindre des épaisseurs similaires.

Angle de coupe

L’oxycoupage permet de couper des angles plus prononcés, jusqu’à 70° (contre 45° avec l’oxycoupage au plasma), en raison de la concentration du faisceau d’oxygène.

Coupes droites

Le faisceau de plasma a tendance à dévier lorsque l’angle est trop prononcé.

Cette déviation peut toutefois être compensée par l’automatisation.

Coûts

L’oxycoupage est une solution plus économique que l’oxycoupage plasma.

Les coûts d’investissement initiaux, les consommables et les coûts d’exploitation sont tous inférieurs à ceux du découpage au plasma.

Toutefois, les vitesses de traitement sont généralement inférieures à une épaisseur de paroi de 20 mm (compte tenu du profilage 3D dans l’industrie de l’acier lourd).

Trouvez la machine qui répond à vos besoins

Consultez notre aperçu des machines pour trouver la machine d’oxycoupage qui répond à vos besoins.