Das Plasmaschneiden von Rohren ist eine Hochgeschwindigkeitsschneidetechnik, die zum Schneiden elektrisch leitfähiger Materialien entwickelt wurde.

In diesem Artikel erklären wir Ihnen alle Grundlagen des Plasmarohrschneidens.

Plasma schneidet durch einen ionisierten Lichtbogen, der aus der Düse geblasen wird, durch elektrisch leitendes Material.

Dieser verdampfende Lichtbogen wird durch einen Stromkreis zwischen dem Material und dem Brenner erzeugt.

Der Brenner herkömmlicher Plasmageräte gibt ein Schutzgas um das Schneidgas ab, das die Düse beim Einstechen gegen Spritzer isoliert und die Schnittqualität weiter verbessert.

Bei hochauflösenden Plasmageräten wird der Lichtbogen durch ein spezielles Brennerdesign verengt.

Dies führt zu einer höheren Energiedichte des Lichtbogens und damit zu einer besseren Schnittqualität.

Schneidgase können variieren

Je nach gewähltem Plasmagerät können die Schneidgase zwischen Luft oder wahlweise Sauerstoff, Wasserstoff, Stickstoff oder Argon variieren.

Ebenfalls abhängig von den Schneidgasen können die Schutzgase zwischen Luft oder optional Stickstoff variieren.

Gewinkeltes Piercing

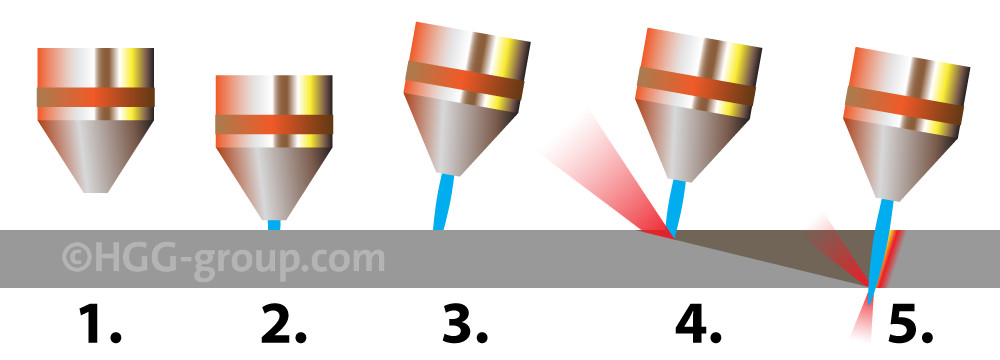

- Die Lochstechsequenz beginnt mit der Positionierung des Brenners zu Beginn des Einstichs.

- Jetzt senkt sich der Brenner auf die Durchstechhöhe.

Der Plasmabrenner erzeugt einen Pilotlichtbogen, der durch einen Gasstrom aus der Düse geblasen wird und so einen Weg zur Zündung auf dem leitenden Rohmaterial bietet.

Der Hauptlichtbogen wird erzeugt, sobald der Pilotlichtbogen auf das Rohmaterial trifft. - Der Brenner fährt nach oben, um zum Einstechen bereit zu sein.

Auch der Brennerwinkel kann für bestimmte Anwendungen festgelegt werden. - Es folgt ein Stromanstieg, um den Einstechvorgang zu starten, während sich der Brenner auf den Initialisierungspunkt der Profilform und den perfekten Brenner-zu-Material-Abstand zum Schneiden zubewegt.

Der optimierte Winkel, die Höhe und die Bewegung des Brenners während des Einstechens verhindern, dass die Düse Spritzer abbekommt, um eine längere Lebensdauer der Verschleißteile zu erreichen. - Nach dem Einstechen befindet sich der Brenner im richtigen Schrägwinkel, um den eigentlichen Schnitt zu beginnen.

Merkmale des Plasmaschneidens von Rohren

Vielseitig

Plasma schneidet durch jedes elektrisch leitfähige Material und ermöglicht das Schneiden einer breiten Palette von Materialien, von Baustahl bis hin zu exotischen Legierungen.

Schnell

Im Bereich von Wandstärken bis zu 25 mm übertrifft das Plasmaschneiden das autogene Schneiden.

Der exotherme Prozess des autogenen Schneidens begrenzt die Schneidgeschwindigkeit auf 350 bis 800 mm/min.

wohingegen das Plasmaschneiden von Rohren Geschwindigkeiten von bis zu 3000 mm/min erreichen kann.

bei geringeren Wandstärken.

Da beim Plasmaschneiden kein Vorwärmen erforderlich ist, wird bei jedem einzelnen Schnitt noch mehr Zeit gespart.

Hohe Qualität

Plasmaschneiden liefert beim Schneiden von dünnerem Material ein besseres Oberflächenergebnis als Autogenschneiden.

Plasma hat außerdem eine kleinere Wärmeeinflusszone, was zu einer geringeren Verzerrung der Mikrostruktur des Materials führt.

Plasma Kosten

Die anfänglichen Investitionskosten sind bei Plasma höher als bei Autogen.

Das liegt daran, dass neben der Plasmaquelle ein komplettes Absaugsystem mit Filteranlage erforderlich ist.

Die Kosten für die monatlichen Verbrauchsmaterialien sind ebenfalls teurer als bei Autogen, aber dies wird durch die höhere Schnittgeschwindigkeit und die damit verbundene höhere Produktion ausgeglichen.

Die einzigartigen Plasma-Merkmale von HGG

Die Rohrschneidemaschinen und die Software von HGG ermöglichen die folgenden Kompensationen von Plasmaeigenschaften, die in der Branche einzigartig sind und nur mit den Maschinen von HGG möglich sind, da die gesamte Software von HGG selbst entwickelt wird.

Brenner-zu-Material-Abstandskontrolle

Diese Technik sorgt für einen konstanten Abstand zwischen dem Brenner und dem Material nach der Messung der Materialoberfläche.

Sie hilft, Kollisionen mit dem Schneidbrenner und Schneidabweichungen zu vermeiden und sorgt für einen konstanten Lichtbogen.

Spaltbreitenkompensation

Die Schnittfugenkompensation ist in allen CNC-Rohrschneidroutinen enthalten, um die Bogenstärke zu kompensieren und so die Genauigkeit zu gewährleisten.

Kompensation der Bogenform

Je größer die Wandstärke des Materials ist, desto mehr kann die Form des Bogens die Genauigkeit des Schnitts beeinflussen.

Dies ist eine Winkelkompensation zur Korrektur von Ungenauigkeiten aufgrund von Bogenkonvergenz.

Mehr über die Kompensation von Plasmastrahlen erfahren Sie in dem Artikel ‚Wie kompensiert man Plasmastrahlen?

Plasma Technologie

Möchten Sie alles über die Plasmatechnologie wissen?

Lesen Sie den Artikel ‚Plasma verstehen‚ auf der Website des Plasmatechnologie-Spezialisten Hypertherm.