Wenn Sie versuchen, mit hoher Geschwindigkeit durch Primer zu schweißen, führen Lichtbogeninstabilität und schlechte Benetzung zu unregelmäßigen Schweißraupenkonturen, insbesondere an der Schweißnahtspitze.

Die meisten Fertigungsvorschriften verlangen, dass potenzielle Verunreinigungen aus der Schweißzone entfernt werden müssen.

Eine grundlegende Notwendigkeit beim Schweißen ist, dass die zu verbindenden Materialien „sauber“ sein müssen.

Dieselbe Eigenschaft, die das Anhaften von Schweißspritzern verhindert, verursacht auch eine Instabilität des Lichtbogens und beeinträchtigt die Benetzung des Schweißbads mit den Grundmetallen.

Werften setzen zunehmend auf mechanisiertes Hochgeschwindigkeitsschweißen, um die Produktion zu verbessern und den Verzug zu verringern.

Beim Versuch, mit hohen Geschwindigkeiten durch Primer zu schweißen, verursachen die Instabilität des Lichtbogens und die schlechte Benetzung unregelmäßige Schweißraupenkonturen, insbesondere an der Schweißnahtspitze.

Darüber hinaus kann das Gasvolumen, das durch den Zerfall der üblichen Grundierungen entsteht, die Fähigkeit eines schnell gefrierenden Schweißbades zur Ausgasung übersteigen, was zu Porosität führt, und zwar in Größenordnungen, die von lästig bis schwerwiegend reichen.

Bei jedem zu verbindenden Bauteil gibt es drei Oberflächen, die beachtet werden müssen.

Bei Stumpfnähten müssen die Ober- und Unterseiten der Platten gereinigt werden, ebenso wie die Verbindungsflächen, die quadratisch oder abgeschrägt* sein können.

*(Nationales Schiffbau-Forschungsprogramm – Dezember 1995 NSRP 0455 Simultane 3-Kanten-Reinigungsmethoden und Bewertung der Werkzeuge)

Zwei alternative Möglichkeiten der automatischen Kantenreinigung

In diesem Artikel werden zwei alternative Techniken der Kantenreinigung verglichen: Bürstenkantenreinigung und Strahlkantenreinigung.

Kugelstrahl-Reinigungssystem

Diese Maschinen wurden speziell für die Reinigung von Schiffssteifen entwickelt und sind nicht mit einer Reinigungsmaschine für flache Platten oder Flachstangen vergleichbar.

HGG integriert das Kantenreinigungssystem mit der gesamten erforderlichen Software in einen automatischen Zyklus, wobei die Profilschneideanlage nach der Kantenreinigungseinheit positioniert ist.

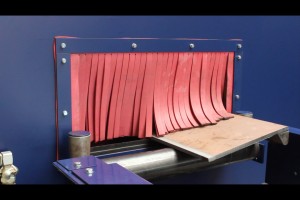

Reinigungssystem mit Drahtbürste

Mit einer Baugruppe aus drei rotierenden Bürsten können drei Seiten des Materials gleichzeitig gereinigt werden.

Die Baugruppe passt sich an die gesamte Palette der verschiedenen Profile an.

Diese Drahtbürstenreinigungsmaschinen wurden speziell für die Reinigung von Schiffsversteifungen entwickelt.

Dies ist nicht vergleichbar mit einer Reinigungsmaschine für flache Platten oder Flachstangen.

Der Bewegungsbereich erlaubt es den Bürsten, geneigten, gebogenen, abgewinkelten und sogar verformten Profilen zu folgen.

Fazit

Das Bürstenreinigungssystem ist kostengünstiger als ein Kugelstrahlgerät.

Die Anfangsinvestition ist niedriger, ebenso wie die laufenden Kosten dieses Systems.

Es benötigt nicht so viel Druckluft, verbraucht weniger Energie und es ist kein Strahlmittelgitter erforderlich.

Die Oberfläche von gewalztem Stahl ist jedoch oft mit kleinen Vertiefungen versehen, die durch den Produktionsprozess entstanden sind.

Kugelstrahlen entfernt Beschichtungen oder Verunreinigungen aus diesen kleinen Kratern effektiver als Bürsten.