Wussten Sie, dass Sie durch automatisiertes Schneiden von Rohren und die Anwendung intelligenter Schweißvorbereitungstechniken bis zu 30 % der Arbeitskosten und des Schweißvolumens vor Ort einsparen können?

In diesem Artikel erklären wir die sechs gängigsten Rohrprofilformen für den Schiffsbau.

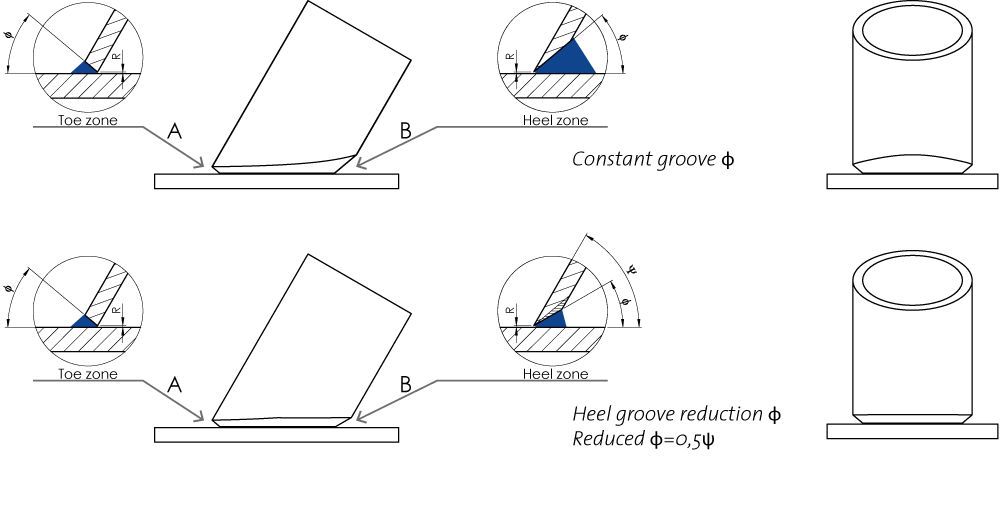

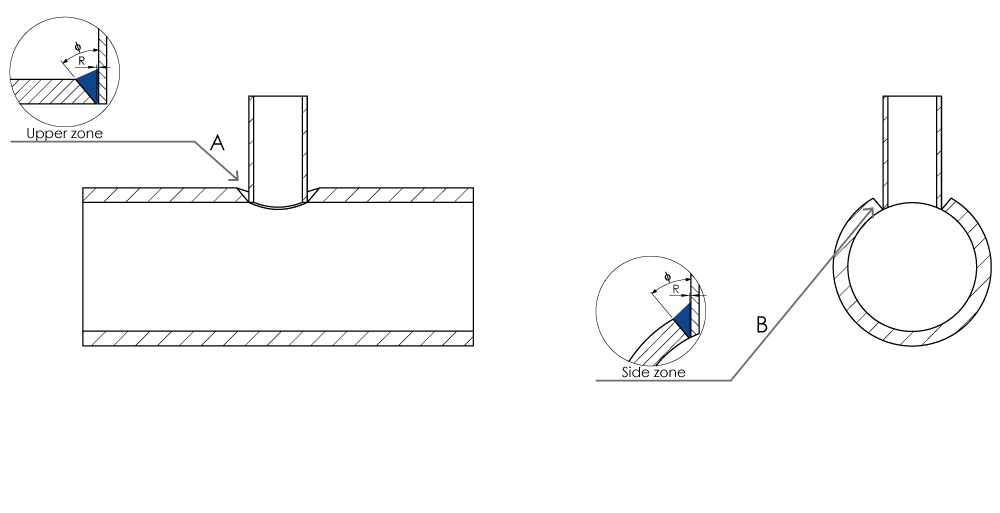

1. Fase

Eine Verbindung von Rohr zu Platte.

Kreuzungsgeometrie

– Einstellbare Neigung.

Schweißnahtvorbereitung

– Einstellbarer Nutwinkel (φ).

– Einstellbare Wurzelöffnung (R).

– Schrumpfungsausgleich.

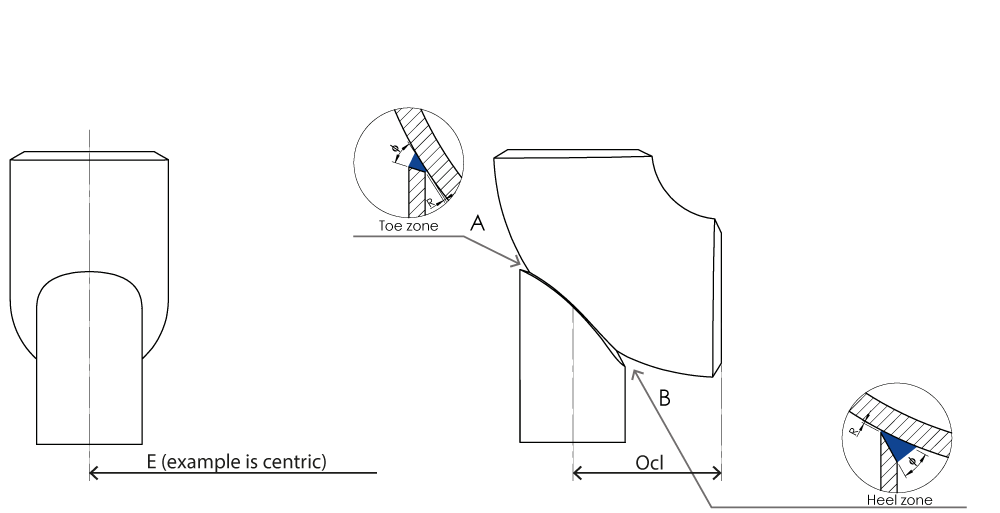

2. Ellenbogensattel

Bogenstütze gegen die Schwerkraft für die Rohrleitungsindustrie.

Profil

– Einstellbare Exzentrizität (E).

– Einstellbarer Mittellinienversatz (Ocl).

Schweißnahtvorbereitung

– Einstellbarer Nutwinkel (φ).

– Einstellbare Wurzelöffnung (R).

– Schrumpfungsausgleich.

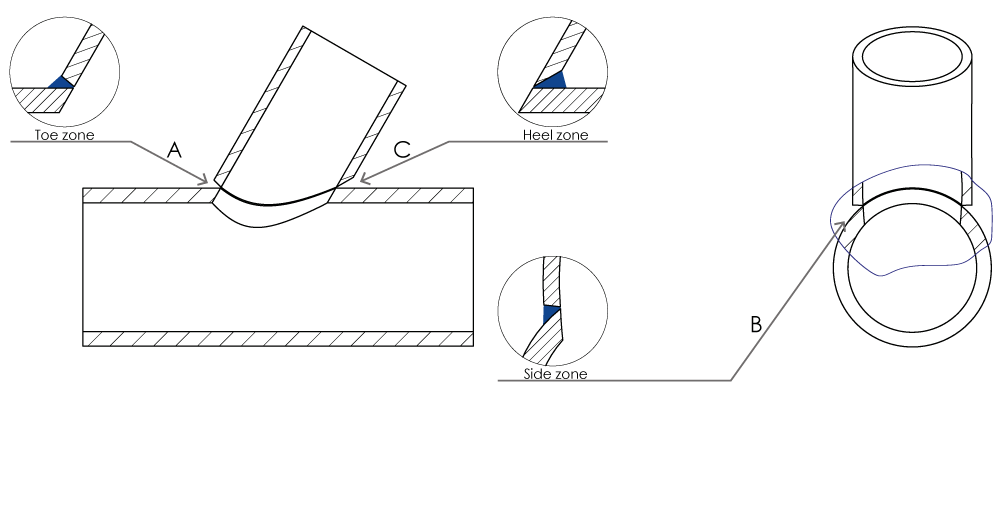

3. Aufsetzen der Löcher und Aufsetzen des Sattels

Um zum Beispiel einen Sattel auf ein Loch zu setzen.

Der Sattel wird gezeigt, um eine Anwendung zu sehen.

Schnittpunktgeometrie

– Einstellbare Neigung.

– Einstellbare Exzentrizität.

Schweißnahtvorbereitung

– Keine für Loch und Nut für Sattel.

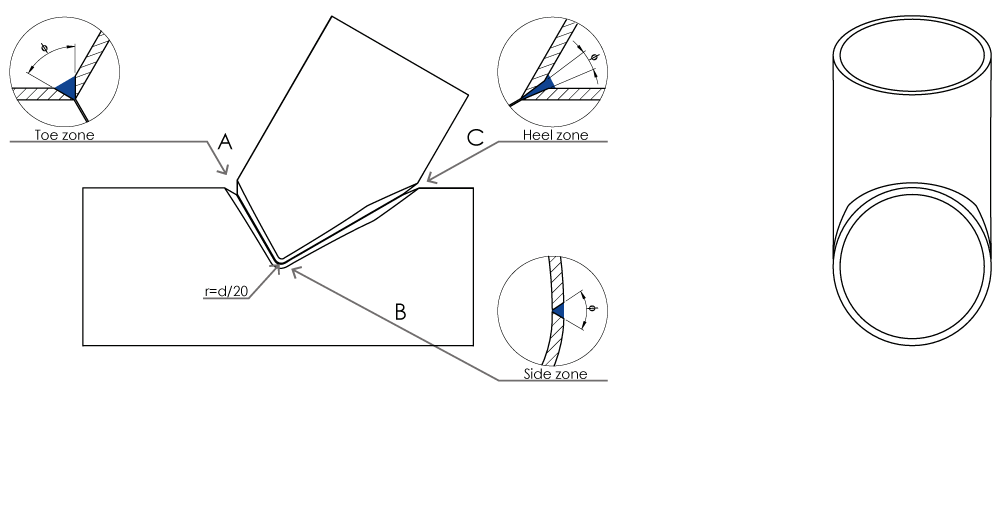

4. Gehrung

Zur Herstellung von Rohr-zu-Rohr-Verbindungen mit gleichem Durchmesser für Niederdruck-Rohrleitungen

Kreuzungsgeometrie

– Einstellbare Neigung.

Schweißvorbereitung

– Einstellbarer Nutwinkel (φ)*.

– Einstellbare Wurzelöffnung (R).

– Gehrungssattel: Schrumpfungskompensation.

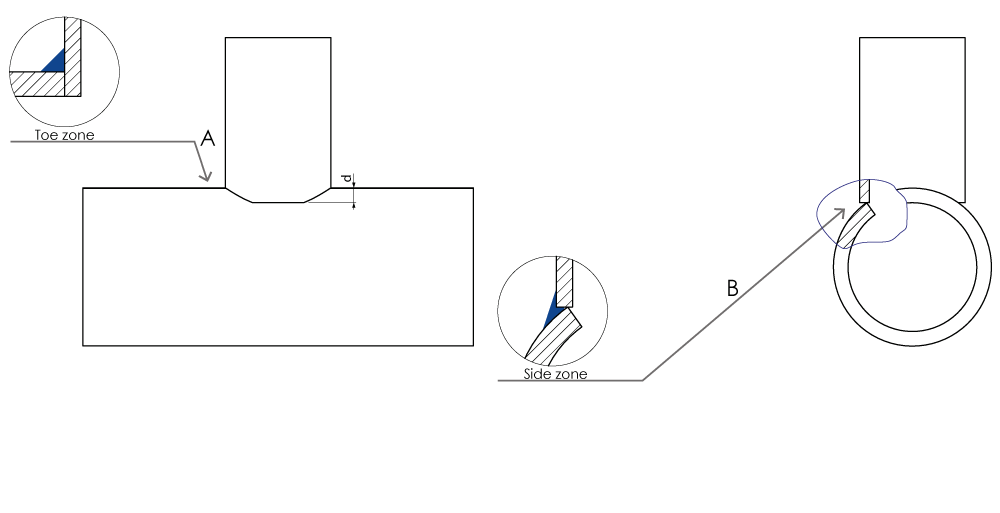

5. Düse einrichten

Eine Schnellmontagemethode für senkrechte Rohrleitungsverbindungen.

Schnittpunktgeometrie

– Senkrechte Verbindung.

– Einstellbare Düsentiefe (d).

Schweißvorbereitung

– Keine profilierte Düse zum Schweißen erforderlich.

6. Einsetzen des Sattels & Einsetzen des Lochs

Für Druckverbindungen mit einem viel kleineren Abzweigrohrdurchmesser.

Kreuzungsgeometrie

– Einstellbare Neigung.

– Einstellbare Exzentrizität.

Schweißnahtvorbereitung

– Einstellbarer Rillenwinkel (φ).

– Einstellbare Wurzelöffnung (R).