Beim Schneiden von dickwandigem Material, wie z. B. Druckbehältern, ist es schwierig, die perfekte Zeit und Temperatur für das Vorwärmen zu bestimmen, damit auch die tiefste Stelle des Materials auf die richtige Temperatur erwärmt wird.

Das erfordert viel Übung und Erfahrung.

Wenn dickwandiges Material etwas zu lange vorgewärmt wird, verursacht der Sauerstoffeintrag viele Spritzer und erzeugt einen großen Krater.

Dies ist auf die dicke Wand und die übermäßige Menge an flüssiger Schlacke zurückzuführen.

Wird dagegen nicht ausreichend vorgeheizt, erreicht die gesamte Wanddicke nicht die Zündtemperatur, um den exothermen Prozess aufrechtzuerhalten.

Der Prozess wird auf halbem Wege abgebrochen und der Bediener muss es an einem anderen Ausgangspunkt erneut versuchen, und die Beschädigung der Passformkontur erfordert viel mehr Schleif- und Schweißarbeiten.

Proportionales Piercing

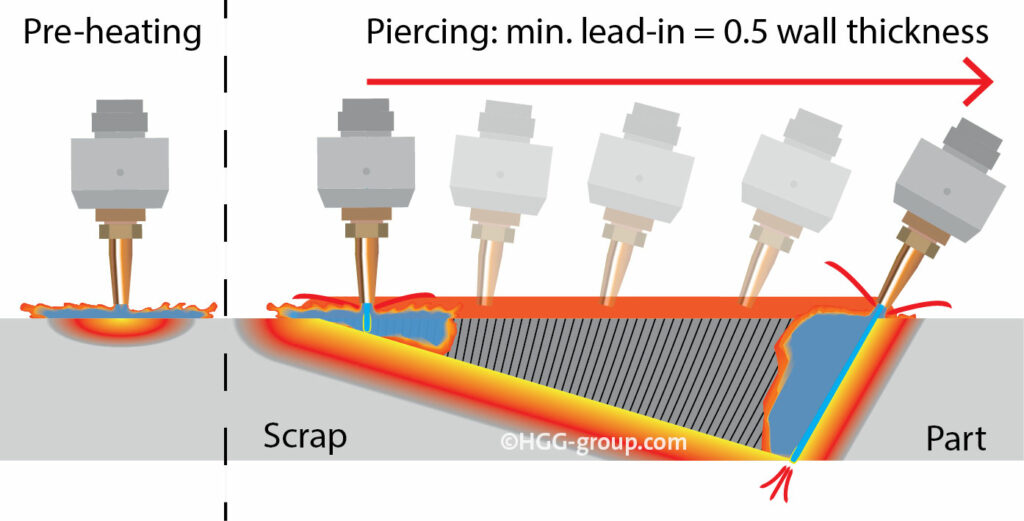

Um diesen Prozess zu automatisieren, kann eine Methode namens proportionales Einstechen angewendet werden, bei der der Sauerstofffluss reguliert wird, um den exothermen Prozess während des Einstechens zu steuern.

Nach einer sehr kurzen Vorwärmzeit, damit die Materialoberfläche die Zündtemperatur erreicht, wird der Einstechvorgang bei niedrigem Sauerstoffdruck gestartet.

Während sich der Brenner auf den Initialisierungspunkt der programmierten Passformkontur zubewegt, ändert er allmählich seinen Winkel, während gleichzeitig der Sauerstoffdruck allmählich auf den Maximaldruck erhöht wird, um den exothermen Prozess am Laufen zu halten und tiefer zu stechen.

Die Neigung schafft Platz für die flüssige Schlacke und führt zu einem Minimum an Spritzern (Schutz der Schneidspitze).