Autogenes Schneiden ist ein zuverlässiges, genaues und wettbewerbsfähiges Schneidverfahren, das für das Schneiden von Baustahl verwendet wird.

Welche Funktionalitäten sollten Sie bei der Automatisierung dieses Brennschneidverfahrens berücksichtigen?

Schließlich geht es um die Qualität der gesamten Passformkontur, um die Anpassungs- und Schweißzeit zu reduzieren.

Autogenes Brennschneiden: die Grundlagen

Vor dem Schneiden muss der Schneidbrenner den Stahl am Startpunkt auf Zündtemperatur vorwärmen.

Bei dieser Temperatur von etwa 960°C (je nach Art der Legierung) hat der Stahl seine schützenden Eigenschaften gegenüber Sauerstoff verloren und ist noch fest.

Reiner Sauerstoff wird dann durch die Düse auf den erhitzten Bereich gerichtet.

Dieser feine und unter hohem Druck stehende Sauerstoffstrom verwandelt den vorgewärmten und ungeschützten Stahl durch eine exotherme Reaktion in oxidierten Flüssigstahl.

Diese Schlacke hat einen niedrigeren Schmelzpunkt als Stahl, so dass der Sauerstoffstrom die flüssige Schlacke aus dem Hohlraum blasen kann, ohne den nicht oxidierten festen Stahl zu beeinträchtigen.

Diese exotherme Reaktion ist ein kontinuierlicher Prozess und erzeugt einen Schnitt, während sich der Brenner bewegt.

Um die exotherme Reaktion in Gang zu halten, hält der Schneidbrenner den Stahl während des Schneidens erhitzt.

Nur Metalle, deren Oxide einen niedrigeren Schmelzpunkt haben als das Grundmetall selbst, können mit diesem Verfahren geschnitten werden.

Andernfalls beendet das Metall, sobald es oxidiert, die Oxidation, indem es eine Schutzkruste bildet.

Nur Baustahl und einige niedrig legierte Metalle erfüllen die oben genannten Bedingungen und können mit dem Autogenverfahren effektiv geschnitten werden.

Variationen der Wärmeübertragung und der Schnittlänge; Geschwindigkeitskontrolle und Vorwärmung

Autogenes Schneiden ist ein zeitaufwändiger Prozess, insbesondere beim Schneiden dickwandiger Materialien.

Die kürzeste Strecke durch das Material ist ein Schnitt senkrecht zur Wand.

Bei einem Schrägschnitt (einem Winkelschnitt zur Schweißnahtvorbereitung) befindet sich der Schneidbrenner in einem Winkel und die Wärmeübertragung auf das Material ist geringer als bei einem senkrechten Schnitt und die Schnittlänge ist größer.

Dies erfordert eine automatisierte Geschwindigkeitskontrolle, um einen genauen Winkelschnitt zu gewährleisten.

Die Verwendung eines zusätzlichen Autogenbrenners (Vorwärmbrenner), der senkrecht zum Material installiert werden kann und vor dem Schneidbrenner läuft, kann die Schneidgeschwindigkeit erheblich verbessern (100% bei 70 Grad Schneidwinkel und 50% bei 45 Grad Schneidwinkel).

Um unnötigen Gasverbrauch zu vermeiden, sollte dieser Vorheizbrenner nur bei Winkeln von mehr als 30° aktiviert werden.

Schutz der Schneidspitze vor Spritzern beim Einstechen; getauchtes Einstechen

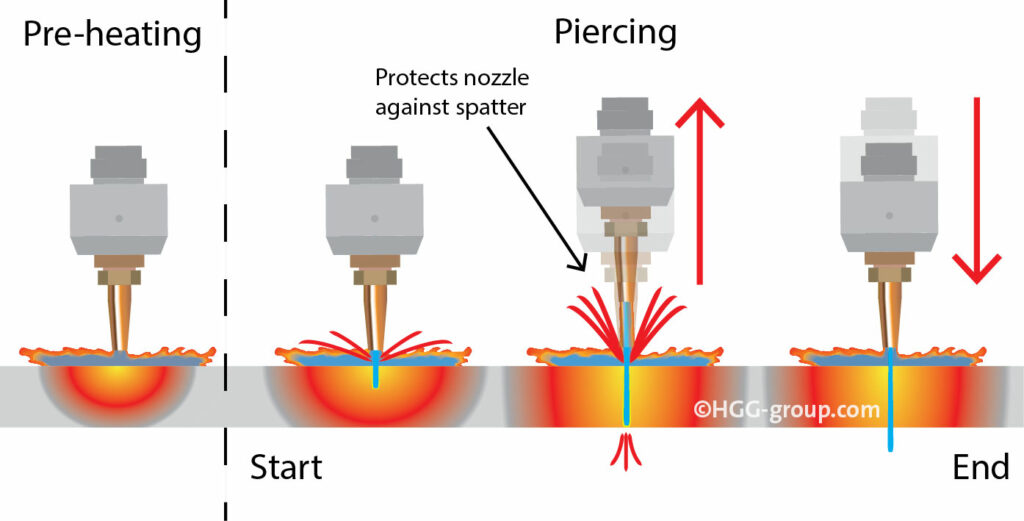

Das Einstechen ist das anfängliche Eindringen in die zu schneidende Oberfläche und nutzt den gleichen exothermen Prozess wie beim Standard-Sauerstoffschneiden.

Nach dem Vorheizen der Oberfläche strömt Sauerstoff durch die Düse, um den festen vorgewärmten Stahl in flüssigen oxidierten Stahl (Schlacke) zu verwandeln.

Bei diesem Prozess entstehen Spritzer, weil der Sauerstoff die Schlacke beim Einstechen nach oben wegbläst.

Diese Spritzer können an der Schneidenspitze haften bleiben und den Gasfluss und den Schneidprozess stark beeinträchtigen.

Um die Schneidspitze während des Einstechens vor Spritzern zu schützen, wird der Schneidbrenner während des Einstechens nach oben bewegt. Sobald das Material durchstochen ist, wird der Schneidbrenner zum Schneiden wieder auf den richtigen Abstand zwischen Brenner und Material gebracht.

Eine Abwandlung dieser Einstechmethode ist das Einstechen, bei dem der Brenner unter einem leichten Winkel positioniert wird, um die Schneidspitze vor Spritzern zu schützen, aber auch um die darunter liegende Seite des geschnittenen Materials vor Spritzern zu schützen (z.B. die Innenseite eines Rohrs).

Krater oder fehlgeschlagenes Piercing; proportionales Piercing

Beim Schneiden von dickwandigem Material ist es schwierig, die perfekte Zeit und Temperatur zum Vorheizen zu bestimmen, damit auch die tiefste Stelle des Materials auf die richtige Temperatur erhitzt wird.

Das erfordert eine Menge Übung und Erfahrung.

Wenn dickes Material etwas zu lange vorgeheizt wird, verursacht der Sauerstoffeintrag viele Spritzer und erzeugt einen großen Krater.

Dies ist auf die dicke Wand und die übermäßige Menge an flüssiger Schlacke zurückzuführen.

Wird hingegen nicht ausreichend vorgeheizt, erreicht die gesamte Wandstärke nicht die Zündtemperatur, um den exothermen Prozess aufrechtzuerhalten.

Der Prozess wird auf halber Strecke abgebrochen und der Bediener muss es an einem anderen Ausgangspunkt erneut versuchen. Die Beschädigung der Passformkontur erfordert dann viel mehr Schleif- und Schweißarbeiten.

Um diesen Prozess zu automatisieren, kann eine Methode namens proportionales Einstechen angewendet werden, bei der der Sauerstofffluss reguliert wird, um den exothermen Prozess während des Einstechens zu kontrollieren.

Nach einer sehr kurzen Vorwärmzeit, damit die Materialoberfläche die Zündtemperatur erreicht, wird der Einstechvorgang mit einem niedrigen Sauerstoffdruck gestartet.

Während sich der Brenner auf den Initialisierungspunkt der programmierten Passformkontur zubewegt, ändert er allmählich seinen Winkel, während gleichzeitig der Sauerstoffdruck allmählich auf den Maximaldruck erhöht wird, um den exothermen Prozess am Laufen zu halten und tiefer einstechen zu können.

Das Kippen schafft Platz für die flüssige Schlacke und führt zu einem Minimum an Spritzern (Schutz der Schneidspitze).

Beschädigung der Schnittfläche am Anfang und Ende; radialer Ein- und Auslauf

Der Beginn eines Schnittes sollte immer nahe an der eigentlichen Passformkontur und in einer sogenannten Schrottzone erfolgen, um eine Beschädigung der Schnittfläche durch Einstechen zu vermeiden.

Die Bewegung des Brenners aus der Schrottzone in die programmierte Startposition und den programmierten Startwinkel wird als Anfahren bezeichnet.

Die Bewegung des Brenners in die Schrottzone nach Beendigung eines Schnitts wird als Ausfahren bezeichnet.

Um einen gleichmäßigen und kontrollierten Übergang zwischen dem Anfang und dem Ende des Schnitts (demselben Punkt) zu erreichen, kann der Brenner so programmiert werden, dass er sich am Anfang radial nach innen und am Ende radial nach außen bewegt.

Merkmale des Autogenschneidens im Vergleich zum Plasmaschneiden

Material

Autogenes Schneiden wird für das Schneiden von Baustahl verwendet.

Nur Metalle, deren Oxide einen niedrigeren Schmelzpunkt haben als das Grundmetall selbst, können mit diesem Sauerstoffschneiden geschnitten werden.

Andernfalls beendet das Metall, sobald es oxidiert, die Oxidation durch Bildung einer Schutzkruste.

Nur Baustahl und einige niedrig legierte Metalle erfüllen die oben genannten Bedingungen.

Wandstärke

Autogenes Schneiden ermöglicht das Schneiden von dickwandigerem Material als Plasmaschneiden.

Mit Plasma können Sie keine dickeren Wände schneiden, da für das Erreichen ähnlicher Dicken enorme Energiemengen erforderlich sind.

Schnittwinkel

Autogenes Schneiden ermöglicht aufgrund der Konzentration des Sauerstoffstrahls steilere Schnittwinkel von bis zu 70° (im Vergleich zu 45° beim Plasmaschneiden).

Gerade Schnitte

Der Plasmastrahl hat die Tendenz zur Ablenkung, wenn der Winkel zu steil ist.

Diese Ablenkung kann jedoch durch Automatisierung kompensiert werden.

Kosten

Brennschneiden ist eine wirtschaftlichere Lösung als Plasmaschneiden.

Die anfänglichen Investitionskosten, die Verbrauchsmaterialien und die Betriebskosten sind alle niedriger als beim Plasmaschneiden.

Allerdings sind die Bearbeitungsgeschwindigkeiten unterhalb einer Wandstärke von 20 mm in der Regel geringer (wenn man die 3D-Profilierung in der Schwerstahlindustrie berücksichtigt).

Finden Sie das Gerät, das Ihren Anforderungen entspricht

Navigieren Sie zu unserer Maschinenübersicht, um die Autogenschneidmaschine zu finden, die Ihren Anforderungen entspricht.